自分なりの「子育て方針」を言語化しておく

こんばんは、asiyutaです。

最近、子供関係の悲しいニュースが話題になっていますね。「もし自分の子供が…」と考えると、、、苦しく、悲しく、胸がいっぱいになります。

3歳児を60度の熱湯で殺害か 逮捕の男、体を動けないようにして犯行に及んだ可能性(ABEMA TIMES) - Yahoo!ニュース

今日は、そんな気持ちに区切りをつける為、自分なりの子育て方針というか、自分の子供に向けて約束したいことを書き記そうと思います。

★★

目標:「生まれてきて良かった」と言える人生を歩めるように。

子を産んだ親として、子供には「生まれてきて良かった」と思ってほしい。そのために自分にできることは最大限する。

約束①:人生の楽しみ方を、できる限り伝えること

あんまり人生を楽しめている方の人間ではないが、できる範囲で私なりの人生の楽しみ方を背中で示し、一緒に楽しみ、歩みを阻まず背中を押すことを約束したい。

約束②:壁を自力で乗り越える術を、できる限り伝えること

人生には色んな障壁が立ちはだかる。それを自力で乗り越えられる人間になれるよう、できる範囲で伝え、見守り、背中を押して、支援することを約束したい。

約束③:「生まれてきて良かった」と思える社会を残せるよう、行動すること

「親父たちの世代のせいで、何でこんな苦しまないといけないんだ」とならないよう、できる範囲で行動することを約束したい。SDGsの実現がそれにあたるのかな…。フリーライダーにはならず、行動で示していきたい。

★★

簡単ですが、いつでも立ち返れるようにまとめました。

父親として、この約束を果たせるよう、日々意識して過ごしていきます。

ではまた!

日暮キノコ先生の「個人差あり〼」を読んで、LGBTQについて考えさせられた

こんにちは、asiyutaです。

先日、日暮キノコ先生の「個人差あり〼」という漫画を読みました。日暮先生の漫画は「喰う寝るふたり 住むふたり」の頃から大ファンで、たまたまtwitter?の広告で「個人差あり〼」を認知してお試し版を読んだのですが、一気に引き込まれて、深夜にもかかわらずkindleで全巻買って一気読みしてしまいました。

そして、一気読みした後、物語に圧倒されて「凄い」以外の感想が出てこなくなりました。凄いものと出会ったのに、凄いものを説明できないもどかしさ。モヤモヤしたため、その後繰り返し読み直し、ようやく最近少し言語化できるようになってきました。

一言でいうと「性的少数者の世界の切り取り方・描き方が凄い」ということになりそうなのですが、しっかり書き残しておきたいので、本日はブログにまとめてみようと思います。

「個人差あり〼」を読んで、同じように感動した方々が、本記事を読んでさらに余韻に浸れれば幸いです。

★★(以下ネタバレあり)

1.主なあらすじとasiyuta解釈

①昌の異性化

あらすじ:主人公は、100均メーカーの商品企画で働く平凡サラリーマンの磯森昌と、その妻で小説家の苑子。物語はまず、昌が「異性化」という体質になり、女性になってしまうところからスタート。

②昌と雪平パート 「身体的な性」について

あらすじ:昌は女性になるが、家族・職場・友人に暖かく受け入れられ、なんとか仕事を続ける。男性には分からない女性あるある(セクハラ、痴漢、化粧、満員電車 etc)を経験しつつ日々を過ごす中で、職場の先輩の雪平に恋し、雪平との出張の折、事故的に不倫してしまう。

解釈:このパートでは、異性化した昌視点から、男・女の性差の現実がテンポよく描かれていた。男性には分からないけど、女性ってだけで、こんな大変なことに遭遇しているんだよ、と。また、物語の後半で描かれるが、雪平はいたって普通の人間で、昌の身体的な性別に左右され、態度がコロコロ変わる。こんな存在の雪平を出すことで、昌の身体的な性をより浮かび上がらせていたのでは、と思う。

③不倫での異性化リバース

あらすじ:昌は、雪平との出張不倫の翌朝、男性に戻る(リバース)。リバースにより苑子・昌の子供に関する対話が進み、子作りすることに。しかしながら、セックスが異性化の原因ではとの仮説に行き当たり、再リバースの恐怖から昌は迂闊に子作りできない状態に。そんな中、近所のドラッグストアの店員で異性化者の横山(男→女)に、異性化リバースがバレ、話は次の展開に。

④昌と横山パート 「性自認」と「周囲の環境」について

あらすじ:横山は、高校生の時に異性化していた。学校内で居場所を無くし、恋人にも振られ、家族からも受け入れられず、逃げるように家出し、ガールズバー等で日銭を稼ぎながらなんとか生活をしつつ、男性に戻る方法を探していた。そんな中リバースした昌と出会い、「セックスが異性化の原因」との仮説に悩む昌に対し、自分とセックスするよう迫る。

解釈:このパートでは、昌と横山の対比がキレイに描かれていた。異性化後に男性に恋をして女性っぽくなっていく昌と、異性化後も心は男性であり続けた横山。異性化後周囲から暖かく受け入れられた昌と、周囲から受け入れられず居場所を失った横山。この対比によって、体と「心」の性の不一致の論点や、性的少数者の社会への受け入れられ方の問題について、描かれていた。

⑤昌の再リバース

あらすじ:苑子のために、と昌は横山とセックスして、横山だけ男性に戻るという結果に。安心した昌は、苑子との子作りを再開するが、苑子とのセックス後、再度女性に戻ってしまう。苑子にセックスが異性化の原因であることがバレ、苑子は家を出ていく。ここから、主人公が苑子に切り替わっていく。

⑥苑子とスミレさんパート 「性表現」と「自己・他者との向き合い方」について

あらすじ:家を出た苑子には昌と別れる意思はなく、男性・女性と変化する昌との向き合い方に悩んでいた。編集者のススメから女装男子のいるバーに通い、そこで女装男子のスミレに出会う。スミレと交友を深める中で、自分が凝り固まった物の見方をしていたことに気づき、あるがままに物事と向き合えるようになっていく。

解釈:ここでは、スミレさんを通して「見た目の性」という論点を描いている。体も心も男性だが、女装に目覚めたスミレさん。また、女装子の世界を描くことで、「体」「心」に加えて「見た目」にも性別があることを浮き彫りにしている。

また、スミレさんと交友し、変化する苑子を通して、固定観念に縛られず、ニュートラルに自己・他者に向き合う方法を提案している。おそらく、これが日暮先生が考える理想的な人付き合いというものなのだと思う。

⑦苑子とカオルパート 「性的指向」について

あらすじ:スミレさんとの交友により、常識にとらわれず考えられるようになった苑子は、昌の性欲をどう満たしてあげればよいかを考えるようになり、レズ風俗の扉を開く。風俗嬢のカオルと関係を重ねることで、昌のもとに戻る準備を整えていく。

解釈:ここでは、カオルとの関係を通して、「体」「心」「見た目」に加え、「どの性別に性愛が向くのか」という論点を浮き上がらせている。そして、セックスとは「男女は関係なく、需要と供給が本能レベルでかみ合えば、性別を超えて成立するもの」という1つの答えを提示している。

⑧昌と苑子パート 「性的少数者の子作り」について

あらすじ:昌との向かい合い方を決めた苑子は、昌のもとへ戻る。そして二人はセックスし、昌は結局男には戻れず、女性として生きていく決意をする。昌は子供を諦めきれず、自分が子供を産む提案を苑子にし、エピローグで妊娠した昌が描かれる。

解釈:物語を通して、子作りについて色々な登場人物が述べている。そして、最終的に物語は、昌・苑子夫妻の子作りにより閉じられている。これは、性的少数者カップルの中で、子作りがどうしようもない壁として立ちはだかるからではないか、と考える。そして、それを乗り越えた昌・苑子夫妻の関係性こそ、1つの答えなのだと提示しているのだと思う。

2.結局、何が凄いと感じたのか

物語のメインストーリーは、昌と苑子の夫婦の成長物語である。ギクシャクした夫婦関係から始まり、異性化をきっかけに互いが(特に苑子が)成長し、性別を超えて相手を愛せる関係に成長していく。その過程をテンポよく、ハラハラドキドキさせながら描いている。

しかし、そのストーリーの中には、性的少数者の問題が綿密に設計されて配置されている。各キャラクターに役割を持たせ、無駄なく活躍させ、しかしながら性的少数者の話が前面に出ず説教臭くならないように、物語が構成されている。ストーリー自体が面白いから、自分事に苦なく置き換えて考えられる。

この、単に面白かったでは終わらない、設計された物語の深み、を凄いと感じたのだと思う。最初読んだときは、設計が見えなかったため、凄い以上の言語が出てこなかったのだと思う。

3.性的少数者について考えを深めてみた

物語を例にとって、性的少数者について少し考えてみた。

①嫁が男になったら、愛せるのか?

家族としては関係を続けられると思う。だけど、苑子のように性愛の対象として見れるか、というとできなさそう(想像がつかない)。苑子は凄いわ。

②親友が仮に女性になったら、恋する可能性はあるか?

気心知れた友人が、めっちゃ可愛い女性になって、どうやら心も女性に変わって、こちらに気がある素振りをしている、という状況を考えると、間違いは全然ありそう…と思った。でも、同時に男に求めるコミュニケーションと、女性に求めるコミュニケーションが全然違いそう、とも感じた。相手を見る目って、身体的性別にかなり引っ張られることを感じた。

③ニュートラルに相手に接する、って現実的にできるのか?

漫画では、身体的性別に影響を受けて態度が変わってしまう雪平に対して、昌が「ニュートラルに接してよ!」と怒りを向ける場面が描かれていたが、それって超難しいよね、と思った。

実際、自分の男性に対する態度と、女性に対する態度は異なっていると思う。そうすることが染み込んでしまっている気がする。でも、それによって知らず知らずのうちに相手を傷つけている可能性があるということなので、改める努力が必要だなと。

常識に縛られず、相手のあるがままをまずは見るところから、かな。。。

④自分の性自認はいつ認識した?

思春期に好きな異性ができた頃に自認したかな…と思う。

⑤子供にどう教育する?

子どもが成長するなかで、どう教育していけばよいのだろうか。

まずは、性別には色んなレイヤーがあること。そして、3~10%はLGBTQの人がいること、を説明するだろうか。そして、男だから、とか、女だから、とか関係なく、決めつけずに、しっかり相手を見て接しなさい、と言うだろうか。

でも、女の子には優しくしなさい、とか言ってしまいそうな気がする。マジョリティーに向けた作法を学ぶ方が効率がいいから。

マジョリティーに対する姿勢を伝えつつ、マイノリティの存在を示し、接し方の応用編を伝えるようなイメージか。ムズイ。

★★

読書感想文的な文章を書くのがすごく苦手なのですが、思わず書いてしまうほど良い漫画でした。日暮先生、本当に良い漫画を描きはるわ。充実した時間を過ごせて感謝。

ではまた!

京都市が財政破綻?状況をまとめてみた

こんにちは、asiyutaです。

京都市の財政危機のニュースが最近話題になりましたね。

【特集】京都市が“破産”危機!借金8500億円…10年以内に財政破綻…伝統と文化の街にいったい何が!?(読売テレビ) - Yahoo!ニュース

京都には友人もたくさん住んでおり、割と気になるニュースでしたので、少し状況を調べてみました。同様に関心のある方の参考になれば幸いです。

★★

1.そもそも自治体の財政破綻ってどういうこと?

まず、自治体の財政破綻とはどういう状態を指すのかを理解するため、制度概要について整理したいと思います。

自治体の財政破綻は、「地方公共団体の財政の健全化に関する法律(健全化法)」にて定められています。

健全化法では、自治体の財政状況を示す4つの指標を定めています。

①実質赤字比率

- 当該地方公共団体の一般会計等を対象とした実質赤字額の標準財政規模に対する比率。

- 福祉、教育、まちづくり等を行う地方公共団体の一般会計等の赤字の程度を指標化し、財政運営の悪化の度合いを把握できる。

- (実質赤字比率)=(一般会計等の実質赤字額)/(標準財政規模)

② 連結実質赤字比率

- 公営企業会計を含む当該地方公共団体の全会計を対象とした実質赤字額又は資金の不足額の標準財政規模に対する比率。

- すべての会計の赤字や黒字を合算し、地方公共団体全体としての赤字の程度を指標化し、地方公共団体全体としての財政運営の悪化の度合いを示す指標。

- (連結実質赤字比率)=(連結実質赤字額)/(標準財政規模)

③ 実質公債費比率

- 当該地方公共団体の一般会計等が負担する元利償還金(=返済金)及び準元利償還金の標準財政規模に対する比率。

- 借入金(地方債)の返済額及びこれに準じる額の大きさを指標化し、資金繰りの程度を示す指標。

- (実質公債費比率)={(地方債の元利償還金+準元利償還金)-(特定財源+元利償還金・準元利償還金に係る基準財政需要額算入額)}/{標準財政規模-(元利償還金・準元利償還金に係る基準財政需要額算入額)}

④ 将来負担比率

- 地方公社や損失補償を行っている出資法人等に係るものも含め、当該地方公共団体の一般会計等が将来負担すべき実質的な負債の標準財政規模に対する比率。

- 地方公共団体の一般会計等の借入金(地方債)や将来支払っていく可能性のある負担等の現時点での残高を指標化し、将来財政を圧迫する可能性の度合いを示す指標。

- (将来負担比率)={将来負担額-(充当可能基金額+特定財源見込額+地方債現在高等に係る基準財政需要額算入額見込額)}/{標準財政規模-(元利償還金・準元利償還金に係る基準財政需要額算入額)}

※語句解説

- 標準財政規模:地方公共団体の標準的な状態で通常収入されるであろう経常的一般財源の規模を示すもので、標準税収入額等に普通交付税等を加算した額

- 基準財政需要額:各地方公共団体が、合理的かつ妥当な水準における行政を行い、又は施設を維持するための財政需要。算定式に基づき、人口・面積等のパラメータにより算出される。

この4指標の値に応じて、財政破綻しているかが判断されます。

財政破綻の程度間は、イエローカードにあたる「財政健全化団体」、レッドカードにあたる「財政再生団体」の2段階あり、京都市ではそれぞれ以下の基準となります。

①「財政健全化団体」となる基準=早期健全化基準

- 実質赤字比率:11.25%以上

- 連結実質赤字比率:16.25%以上

- 実質公債費比率:25%以上

- 将来負担比率:400%

②「財政再生団体」となる基準=財政再生基準

- 実質赤字比率:20%以上

- 連結実質赤字比率:30%以上

- 実質公債費比率:35%以上

- 将来負担比率:設定なし

まとめると、「自治体が財政破綻する」とは、「健全化法で定める自治体の財政状況指標が、基準以上となっていること」と言えるかと思います。

2.自治体が財政破綻するとどうなるの?

健全化法によると

- 財政健全化団体となると、財政健全化計画を策定し、国の監視のもと、財政の健全化に取り組む必要がある。

- 財政再生団体となると、財政再生計画を策定し、国の監視のもと、財政の再生に取り組む必要がある。また、地方債の起債に制限がかかる為、歳入に応じた事業縮小が否応なしに必要となる。

いずれの場合も、国の監視のもと、歳入増加・歳出削減に全面的に取り組む必要があるため、もはや自由な行政運営はできなくなり、住民の負担は増え、行政サービスレベルは低下する、と考えてよいと思います。

具体例として、日本唯一の財政再生団体である夕張市の財政再生計画を見てみると、

- 歳入確保のため、市税税率増加、ごみ処理有料化、市営施設使用料増額を実施。

- 歳出削減のため、職員退職、事業の最小化、補助金の最小化、投資的事業(土木・建築工事等)の最小化、公共施設の統廃合を実施。

とのことでした。市の権限で変更できる市税・市営サービスの増額が図られる一方、行政サービスは最小限まで縮小され、それに合わせて職員も最小化されているようです。

3.京都市の財政状況と今後の見通し

京都市の健全化指標の状況を確認すると(令和1年度結果)

- 実質赤字比率:- 【早期健全化基準:11.25%以上】

- 連結実質赤字比率:- 【早期健全化基準:16.25%以上】

- 実質公債費比率:10.4% 【早期健全化基準:25%以上】

- 将来負担比率:191.1% 【早期健全化基準:400%】

と、まだ早期健全化基準には達していない状況でした。

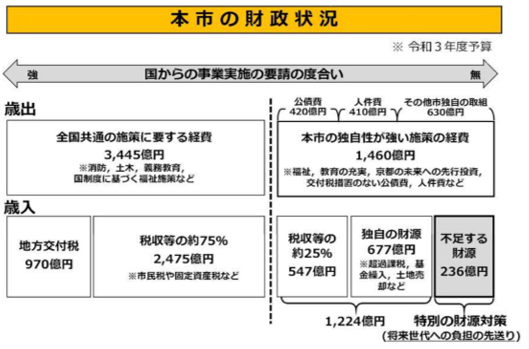

しかし、この内情としては

- 実質赤字は、見た目上生じていないが、将来返済する公債の積立金を取崩して赤字回避している状況。

- 積立金の取崩しがない場合は、令和2年度は▲172億円の赤字(歳入:1兆648億円、歳出(繰越込み):1兆820億円)。

- 積立金は、平成16年以降毎年取崩しており、既に本来あるべき額の1/3以上を取り崩してしまっている。今のペースだと積立金は2026年には枯渇し、そこで赤字転落し、2028年には財政再生基準を超える、という時限爆弾を抱えている状況。

と、かなり厳しいものでした。

この状況を改善するために、京都市は2021年8月19日に行財政改革計画を策定しています。

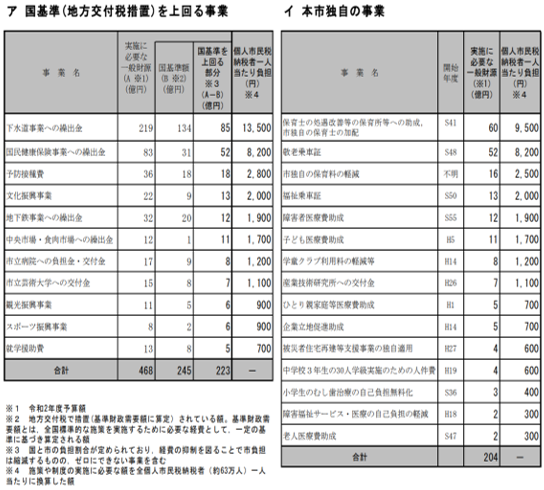

計画を見ると、京都市の財政が厳しい理由の1つとして、国基準を上回る事業や独自事業を行っていることが影響していそうでした。

なので、このあたりを見直せば、十分黒字転換はできそうですね。

行財政改革計画に基づき、京都市は以下取組を主にしていくようです。

①事業見直しや受益者負担の適性化等

- 補助金の見直し(令和3年度予算で485件・164億円規模)

- イベントの見直し(令和3年度予算で11億円規模)

- 公共施設の使用料・手数料の見直し(令和3年度予算で使用料157億円・手数料57億円)

- 国・他都市水準を超える施策の見直し(保育・学童歯科事業・敬老パス等)

②投資的経費のマネジメント

- 投資的経費の規模抑制

③公共施設のマネジメントと資産の戦略的な活用

- 公共施設の総量縮減

- 受益者負担の見直し

④全会計連結による改革の視点

⑤組織・人員体制の適性化、人件費の削減

- 職員数削減(令和2年10892人→令和7年10342人)

- 職員給与カット

まとめると、

- 京都市は、積立金を取崩す時限爆弾を抱えた運営をしており、このままだと2028年には財政再生団体になる。

- 改善するため、行財政改革計画をもとに、コストカット、受益者負担見直しに取り組んでいく。

- 元々が国基準を超えたサービスや、独自サービスをしていたので、削減しろはかなり多く、きちんと取り組めばなんとか再建できそうな印象。

★★

以上、京都市の財政状況についてまとめました。

危険な状態ではあるけど、やることやっていけば何とかなりそうかな、というのがasiyutaの所感ですが、政治が絡むと「やるべきことやっていく」がねじ曲がってできなくなるのは多々あるので、引き続き状況注視していきたいと思います。

京都市が財政再生団体になってサービスレベル低下するとか、かなり悲しいですもんね。

ではまた!

※参考文献

地方公共団体の財政の健全化に関する法律 | e-Gov法令検索

総務省|地方公共団体の財政の健全化|早期健全化基準と財政再生基準

総務省|報道資料|令和元年度決算に基づく健全化判断比率・資金不足比率の概要(確報)

京都市「財政破綻」の危機…高い職員給与・手厚い敬老パス・バブル期に地下鉄建設 : 政治 : ニュース : 読売新聞オンライン

かけ心地良いメガネの購入方法と、眼鏡業界への要望

こんにちは、asiyutaです。

最近メガネを購入したのですが、改めてメガネ購入って本当に難しい!と感じましたので、少しまとめてみたいと思います。

★★

1.かけ心地良いメガネを購入するのって本当に難しい!

私はかれこれ15年ほど眼鏡をかけているのですが、眼鏡のかけ心地に悩まされてきた日々でした。

初めて買った眼鏡は、今思うとフィッティングが超上手な方が担当してくださったため、何のストレスも無かったのですが、それが壊れて2本目購入時。

まずは大手眼鏡屋で1万円くらいの手ごろな眼鏡を買ったのですが、フィッティングが超へたくそで、購入時は気づかなかったのですが、使っているうちに眼鏡が斜めに傾いてしまいました。レンズも目に近すぎて、すごくストレスでした。

で、「安物はやっぱりだめなのか…」と思い、別店舗で4万円弱の眼鏡を購入。が、ここもフィッティングが超下手くそで、、、。眼鏡のデザインには大満足だったのですが、眼鏡が斜めに傾くし、鼻・耳は痛いし、と散々でした。

結局「どこで買っても、かけ心地の良いメガネは手に入らないのか…」と諦めの境地に達し、ストレスを抱えながら使用していました。

★★

おそらく上記のような経験をしている人ってたくさんいるんじゃないかと思います。眼鏡って基本的にデザインで判断して購入しちゃってますよね。でも、QOLを高めるには、デザインの良さだけじゃなく、かけ心地が超大事、という当たり前のことに、上記経験を通して気づきました。

しかしながら、かけ心地を左右する「店舗スタッフの技術力」は、購入後フィッティングを受けるまでは分からないんですよね。眼鏡購入って本当に理不尽で難しいです。

★★

その後合わない眼鏡を使い続けるストレスに耐えられなくなり、フィッティングが上手な店舗で購入する方法がないものか…と調べ、以下方法に至りました。

同じように悩まれている方の参考になれば幸いです。

2.かけ心地良いメガネを購入する方法とは

①認定眼鏡士のいる店で購入

世の中には、認定眼鏡士という眼鏡の専門資格があります。

認定眼鏡士とは、

- 適切な視力測定

- 使用目的やライフスタイルにあったレンズ選定、フレーム選び

- フイッティング調整

- レンズレイアウト

等の技術を持ち、適切なメガネを提供できる専門家であることを証明する資格です。3年更新なので、有資格者の技術レベルに心配もありません。(むかーし取得して、それ以降研鑽してない、みたいなことは無い)

認定眼鏡士制度を運営する日本眼鏡技術者協会のHPでは、有資格者のいる店舗を紹介していますので、このHPから認定眼鏡士のいる近隣店舗を探して、そこで購入すれば、まず間違いないと思います。

ちなみに私も過去に、近所の認定眼鏡士のいる店舗へ伺い、他店購入した眼鏡のフィッティングをダメ元で相談したことがあるのですが、その店舗では快く引き受けてくださって、左右の耳の位置に応じた適切なフィッティングをしてもらえました。

斜めになっていた眼鏡が調整後に水平になった際の感動は忘れられず、技術力の差を切に感じた出来事でした。

②メガネ・フィッティング調整研究会の会員店で購入

「全国のメガネ店の中から的確なフィッティングができる店をご紹介し、そこでのメガネ購入をお勧めすること」を目的に運営されている研究会で、研究会のHPにて全国の会員店が紹介されています。

趣旨は認定眼鏡士とほぼ同じかなと思いますので、こちらの会員店で購入するのもありかと思います。

(眼鏡屋側でこういった取組をされているのは、消費者としては非常にありがたいですね)

3.眼鏡業界への(勝手な)要望

最後に、私の数年にわたる不満というか、眼鏡業界への要望を書いておこうと思います。

- フィッティング技術が高いと自認する店舗様は、他店購入した眼鏡の有料フィッティングサービスを実施してほしいです。眼鏡フィッティング難民は本当に困っています。購入店舗の技術力の無さから、行き場を失っています。他店購入眼鏡を無償フィッティングしてもらうのは気が引けるので、しっかりお金を取ってサービス化してほしいです。有償サービス化することで技術力の証明にもなるし、一般店舗と差別化できて、見分けがついて助かります。

- フィッティング技術の見える化をしてほしいです。認定眼鏡士のいる店舗かを明示したり、認定眼鏡士の認知度を高めて制度普及してほしいです。正直、購入前にフィッティング技術が高い店かを見分けることはほぼ不可能で、非常に困っています。また、認定眼鏡士制度も普及度合いが低く、店舗選びの選択肢がかなり限られていると感じます。

- オンラインで何でも買えるようになった今、眼鏡屋実店舗の価値は、試着+「フィッティング」と認識して、フィッティング技術の向上に力を入れてほしいです。正直、フィッティング技術のない店舗では二度と眼鏡を買いたくないし、そういう店舗があることで眼鏡購入自体に良いイメージを持てません。業界を自浄する仕組みを作って、眼鏡購入体験を楽しいものに変えてほしいです。

★★

以上、溜まった不満を発散するべく、ざっとまとめてみました。

眼鏡フィッティング難民の方々の参考になれば幸いです。

ではまた!

「温室効果ガス46%削減」の経緯と見通し 簡易まとめ

こんばんは、asiyutaです。

少し前に、温室効果ガス46%削減の目標値が「おぼろげながら浮かんできた」発言が話題になりましたね。ネタ化してしまっていますが、日本の今後を左右する大きな目標値と思います。

今日は、この目標値が出てきた背景や、世界・日本が温暖化対策に向けてどう取り組んでいこうとしているか、についてさっと調べましたので、頭の整理がてら記事にまとめたいと思います。温暖化対策に興味のある人の参考になれば幸いです。

★★

1.地球温暖化の現状

2021年8月9日に、IPCCの第6次評価報告書の第1作業部会報告書が環境省HPより公表されていました。第1作業部会では、気候変動の自然科学的根拠を報告しており、最新の科学的知見を把握できます。

こちらを一部抜粋すると、

-

人間の影響が大気、海洋及び陸域を温暖化させてきたことには疑う余地がない

-

世界平均気温は、…少なくとも今世紀半ばまでは上昇を続ける。向こう数十年の間に二酸化炭素及びその他の温室効果ガスの排出が大幅に減少しない限り、21 世紀中に、地球温暖化は 1.5℃及び 2℃を超える。

-

気候システムの多くの変化は、地球温暖化の進行に直接関係して拡大する。この…変化には、極端な高温、海洋熱波、大雨、…農業及び生態学的干ばつの頻度と強度、強い熱帯低気圧の割合、並びに北極域の海氷、積雪及び永久凍土の縮小を含む。

-

…人為的な地球温暖化を特定のレベルに制限するには、CO2の累積排出量を制限し、少なくとも CO2 正味ゼロ排出を達成し、他の温室効果ガスも大幅に削減する必要がある。

とのことでした。気候変動リスクを制限するには、CO2正味ゼロ排出が必須のようですね。

環境省_気候変動に関する政府間パネル(IPCC)第6次評価報告書第I作業部会報告書(自然科学的根拠)の公表について

2.「温室効果ガス46%削減」に至る経緯

asiyutaの解釈も一部入りますが、おおむね以下の経緯のようです。

- 2015年にパリ協定が採択。日本は、2013年度比で26%の温室効果ガス削減目標を掲げていました。パリ協定は5年ごとに目標の評価・更新が求められており、2020年は更新のタイミングでした。

- 2020年の世界の状況はというと、前述のようにCO2正味ゼロ排出は世界共通の必須目標で、すでに122ヵ国が「2050年実質ゼロ」の目標を掲げている状況でした。また、中国が2020年9月、CO2正味ゼロ排出を2060年に達成すると宣言しました。

- 以上の流れから?、菅首相は2020年10月所信表明演説で、2050年までに「実質ゼロ」とする方針を表明されました。(それまでは曖昧な表現だった)

今さら聞けない「パリ協定」 ~何が決まったのか?私たちは何をすべきか?~|広報特集|資源エネルギー庁

↓ - 「2050年実質ゼロ」方針を受け、関係省庁中心に実現に向けたロードマップが色々と検討されます。

- 一方、国際影響力のある米国大統領が、トランプ氏からバイデン氏に交代し、米国が環境対策に舵を切り出します。

- その流れで開催された米国主催の気候変動サミット(2021年4月22~23日)。日本の事前調整では40%前半が最大限の目標値でしたが、米国要求は50%超え。米国に配慮する形で、50%も見据えた「46%」という目標値に着地したようです。

↓ - その後、46%目標を受け、シナリオを再度見直し、エネルギー基本計画の改定を進めているところのようです。

https://www.kantei.go.jp/jp/singi/ondanka/kaisai/dai45/gijiyousi.pdf

総合資源エネルギー調査会|資源エネルギー庁

3.2050年実質ゼロ、2030年46%削減をどのように達成しようとしているのか

①前提の3E+S

まず前提として、エネルギー政策は3E+Sが大原則のようです。3E+Sとは、安全性(Safety)を大前提とし、自給率(Energy Security)、経済効率性(Economic Efficiency)、環境適合(Environment)を同時達成を図る、というもの。

②大まかな方針は省エネ・電化・脱炭素化・炭素除去

成長戦略会議|内閣官房ホームページの会議資料からの抜粋ですが、大まかな方針としては、

- 省エネを進めつつ

- 電力部門では、脱炭素電源化を実現、

- 非電力部門では、電化+脱炭素燃料の実用化、

- それでも残るCO2排出は、炭素回収技術、植林等により除去

という見通しのようです。

③2030年46%削減に向けた主要課題

総合資源エネルギー調査会 基本政策分科会(第48回会合)|資源エネルギー庁資料によると、

が主に挙げられています。

4.所感

最後にざっと所感ですが、

- あと9年で46%削減はさすがに非現実すぎ。国のリソースを全部そこに割かないと実現できないような目標に感じる。ということで、達成不可能でしょう。

- 2050年に実質ゼロもイメージが湧かない。。。再エネ導入や省エネは進むとしても、非電力部門での電化・代替燃料化がどこまで進むのか全く見えない。超激重な規制が入らないと産業構造転換はしないと思うが、そんな規制が果たしてできるのか…。

- CCS技術もどこまで実用化できるのか。。この技術の開発・実用化次第で大幅に左右されそう。

- とはいえ、人類が持続可能な社会を手に入れるには必要な取組だし、個人としても自分の子供が将来苦しまない社会を残したい。個人としてできることは限られるが、できることはしていきたい。

このトピック、機を見てまた深堀したいと思います。

では今日はこの辺で。

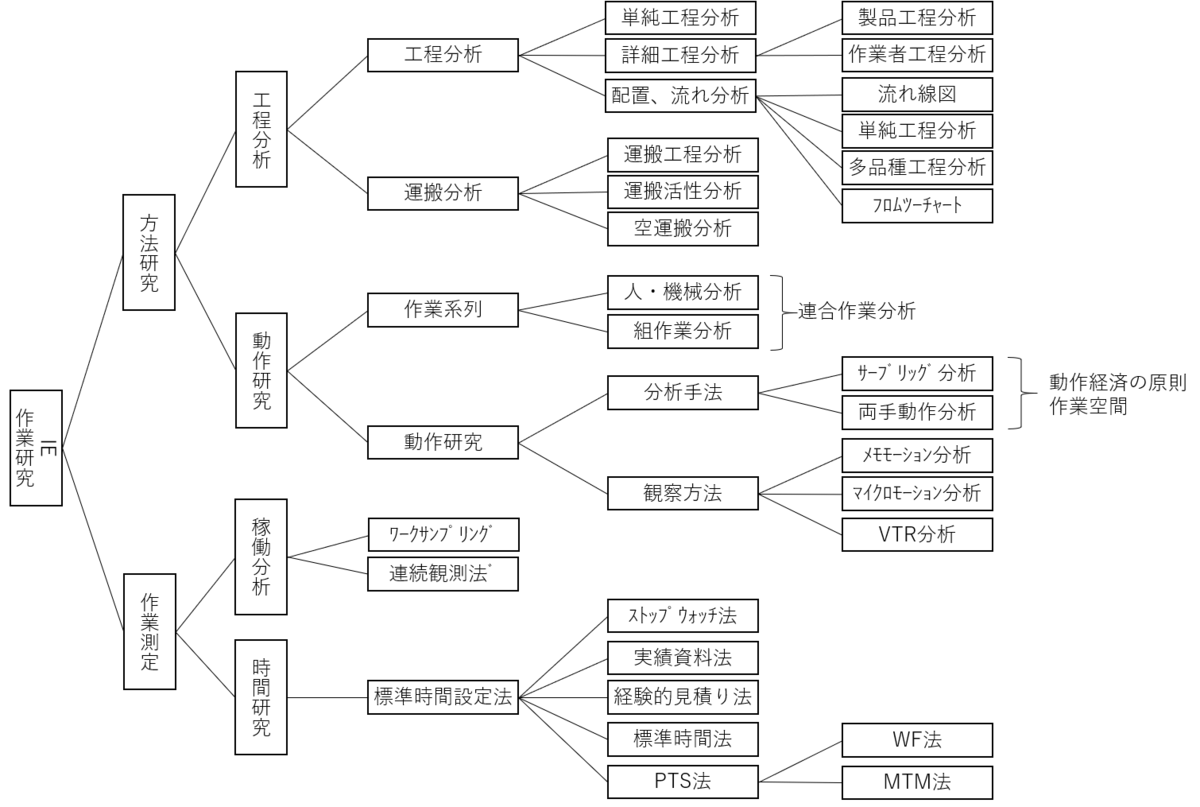

IEの基本まとめ

知識の整理がてら、IEの基本について、情報をまとめていきたいと思います。

★★

1.IEとは何か?

IEとは、 Industrial Engineeringの略称で、日本語では経営工学などと表記されます。

JISの用語集によると、

- 経営目的を定め、それを実現するために、環境(社会環境および自然環境)との調和を図りながら、人、物(機械・設備、原材料、補助剤およびエネルギー)、金および情報を最適に設計し、運用し、統制する工学的な技術・技法の体系

アメリカIE協会の定義では(「よくわかる「IE七つ道具」の本」より)

- IEは人と資材と設備の統合的システムの設計、改善および実施に関与する。その際IEは、そのシステムから得られる結果を明確にし、その結果を予測し、評価するために、工学的な解析と設計の原理と手法、ならびに数学・自然科学・社会系諸科学に関する専門的な知識・技能を適用する。

藤田 彰久「IEの基礎」によると

- IEとは、最適ワーク・システムを志向するエンジニアリング・アプローチである。すなわち、人間・機械・もの及び情報を統合し、最適(最経済)なワーク・システムを設計・確立することである。

藤井 春雄「よくわかる「IE七つ道具」の本」によると

- IEとは、端的に言うとモノづくりにおける3ム(ムダ・ムラ・ムリ)を改善(排除)すること。

- IE手法とは、仕事そのものを工程の流れ(工程分析・動作研究)と、時間の流れ(稼働分析・時間研究)の面から分析し、そのムダ取りをする手法。

これらを踏まえると、

と言えると思います。が、定義広すぎですね。。

本記事ではIEの中でも「古典的IE」と呼ばれる「工場の生産活動を対象とした改善技術を体系化した"作業研究"」に焦点を絞ってまとめたいと思います。

2.古典的IEの全体像とは?

中小企業診断士 最速合格のための スピードテキスト (3) 運営管理 2020年度を参考に、古典的IEの全体像を整理しました。

上図を見ると、古典的IEである作業研究とは、

- まず、工程分析で、最適なレイアウト・工程を検討して、

- 次に、稼働分析や動作研究で工程内の実作業の最適化を図ります。

- そして、時間研究で標準時間を設定し、標準化を図ります。

- これらの活動を継続的にサイクルさせることで、常に最良の作業方法を実現する

という活動とまとめられるかと思います。

以下、上記体系に沿って、古典的IEの詳細をまとめていきます。

3. 工程分析

工程分析とは、仕事の過程を図式モデルとして記述し、その論理的・総合的検討を通して、最適のプロセスを求めるための手法です。

図式モデルは、工程記号(「作業」「運搬」「検査」「停滞」)を用いて行われます。

工程図記号参考:http://shindan.cocolog-nifty.com/blog/2008/02/post_7e3b.html

①単純工程分析

- 概要:原材料、部品がプロセスに投入される点およびすべての「作業」と「検査」を記載したフロー図を作成して行う分析。

- 特徴:原材料から製品への一連のプロセス全体を概観できる点。

- 活用タイミング:改善検討の初期段階に、より詳細な分析に先だって全体プロセスを統括的に把握する際に使用。

②製品工程分析

- 概要:製品を中心に、原材料、部品などが製品化される過程を工程図記号(「作業」「運搬」「検査」「停滞」)で表して調査・分析する手法

- 特徴:単純工程分析より詳細が把握できる点(「運搬」「停滞」も記載)

- 活用タイミング:改善検討の初期段階に、全体プロセスを詳細に把握する際

③作業者工程分析

- 概要:作業者を中心に、作業活動を系統的に工程図記号(「作業」「運搬」「検査」「停滞」)で表して調査・分析する手法。

- 特徴:単純工程分析より詳細が把握できる点(「運搬」「停滞」も記載)

- 活用タイミング:レイアウト、作業手順、作業動作などの人間中心の業務改善の初期段階に。

④流れ線図

- 概要:設備や建屋の配置図に工程図記号を記入した資料を作成し、各工程図記号(「作業」「運搬」「検査」「停滞」)の位置関係を示す。

- 特徴:物や人の流れ、逆行した流れ、無用な移動などが視覚的に把握できる

- 活用タイミング:人や物の無駄な動きなどを分析する際

⑤多品種工程分析

- 概要:縦軸に製品名、横軸に工程名で、各製品の加工工程順に番号を記入(工程(加工)経路図)して、工程の類似性(同じ・類似・異)を見える化。

- 特徴:工程(加工)経路の類似性が見える化できる

- 活用タイミング:中種中量生産の物の流れを分析し、まとめ作業化を検討する際

⑥フロムツーチャート

4.運搬分析

付加価値を生まない運搬工程をいかに削減・効率化するかを分析します。

①運搬工程分析

- 概要:観測対象となる品物が加工される過程を系統的に調べ、「図表」や「運搬分析の基本記号」を用いてフロー図化し、分析・検討する方法

- 特徴:物の流れが悪い部分を可視化することができる

- 活用タイミング:運搬改善に先だって、全体状況を把握する際に行う

②運搬活性分析

- 概要:運搬活性とは、置かれている品物を移動するための4つの手間(まとめる、起こす、持ち上げる、持っていく)のうち、すでに省かれている手間を5段階で示したもの。運搬活性示数を用いて、工場内の各工程における品物の置き方や荷姿を見える化し、改善を検討する手法。

- 特徴:工程ごとの運搬の手間が一目で分かる

- 活用タイミング:各工程での製品の置き方・荷姿の改善の際

③空運搬分析

- 概要:製品運搬の際、品物の移動を伴わない人や運搬機器のみの移動(=空運搬)がどの程度されているかを分析する手法。

空運搬係数=(人の移動距離-品物の移動距離)/品物の移動距離

=空移動距離/品物の移動距離 - 特徴:空運搬というムダが見える化できる

- 活用タイミング:運搬の効率化を検討する際

5.動作研究

作業者が行うすべての動作を調査・分析し、最適な作業方法を求めるための手法。

前提1:動作経済の原則

動作のあり方についての法則。「身体部位の使用に関する原則」「作業場の配置に関する原則」「工具・設備の設計の原則」の3つの原則がある。参考に「身体部位の使用に関する原則」の一部をご紹介します。

- 両手は、同時に動作を始め、あるいは終わる。

- 両手は、休憩時間以外は同時に休めてはならない

- 腕の運動は、左右対称的に、また同時に行う

- 身体の運動部分をなるべく指や手などによる小さい動きで行う。

- 作業は、落とす、転がす、弾むなどの重力、慣性などの自然な力を利用して容易に行う。

- 動作は自然な姿勢を保ちリズムよく行う

- 他の身体部位でできる作業は、手や指や目を使わないようにする。

- 運動方向を急に変更せずに、連続した曲線状の運動とする。

前提2:作業空間

作業を遂行するときに、作業者が身体各部を動かすのに必要な作業範囲を作業空間といい、作業空間には最大作業域と正常作業域があります。

- 最大作業域:固定した肩を中心に、手を伸ばした時の手の届く範囲。

- 正常作業域:上腕を身体に近づけ、前腕を自然な状態で動かした範囲。

①連合作業分析

- 概要:「人と機械」又は「2人以上の人」が共同して作業を行うとき、その共同作業の効率を高める為の分析手法。分析対象に応じて「組(人-人)作業分析図」「人-機械分析図」の2種類が存在する。

- 特徴:分析対象の稼働状況・ロスの関係性が一目で分かる。

- 活用タイミング:共同作業のある工程の作業改善を行う際

②サーブリッグ分析

- 概要:作業を観察し、その手順をサーブリッグ記号(あらゆる作業に共通する18種類の基本動作)で表現することで、各手順を「価値を生む作業だが改善すべき」「補助的なので可能な限り排除」「価値を生まないので排除」の3つに分類して改善を図る手法。

- 特徴:重要な作業と、そうでない作業が一目で分かる

- 活用タイミング:作業方法を細かく改善する際

③両手動作分析

- 概要:作業を観察し、両手の動作の順序や仕方を関連付けて把握し、工程図記号の基本図記号またはサーブリッグ記号を用いて図表化する手法。

- 特徴:動作の順序や方法の問題点、手待ち、ムリ・ムダな動作などが見える化

- 活用タイミング:作業方法を細かく改善する際

④VTR分析

- 概要:動画を撮影して、作業方法を分析する手法。

-

特徴:スロー再生・早送り再生等で、詳細な分析が可能

- 活用タイミング:作業の改善点を見つける際

6.稼働分析

稼働分析とは、作業者または機械設備の稼働率もしくは稼働内容の時間構成比率を求め、稼働率向上策を検討すること。

前提1:稼働率とは

稼働率=実際稼働時間 / 総時間

①ワークサンプリング法

- 概要:瞬間的に作業者や機械が「何をしているか」を観察して記録・集計し(必要最小限のサンプルを収集)、そのデータに基づいて作業状態の発生の割合を統計的な考え方により分析する手法。

- 特徴:観察・データ整理が容易だが、深い分析には不向き。繰返し作業に適す。

- 活用タイミング:生産阻害要因や非稼働要因を発見する際や、標準時間設定の為の余裕率を求める際。

※参考:ワークサンプリングによる稼働分析のための作業分類

【作業】

- 準備段取作業:ロットごと、始業直後・就業直前に発生する準備、後始末、段取、運搬などの作業時間(材料の準備、治具や工程具の段取り)

- 主作業:仕事の直接的な目的である材料、部品の変形、変質など、対象の変化そのものに直接的に寄与している作業(切削、穴あけ、組立)

- 付随作業:主作業に付随して規則的に発生するが、材料の取り付け、取外しなど、仕事の目的に対して間接的に寄与する作業(材料や工具の取付、取外し、寸法検査)

【余裕】

- 作業余裕:主作業を行う中で発生する作業や状況(作業開始の準備、図面読み、機械の調整、掃除、注油、材料運搬)

- 職場余裕:作業や管理のために発生する作業や状況(打合せ、報告、材料待ち、朝礼、終業時の清掃、停電、機械故障など)

- 疲労余裕:疲労を回復するための遅れ(休憩)

- 用達余裕:人間として普通に発生する生理的欲求(トイレ、水飲み、汗拭き)

【非作業】

- 個人的理由による非作業。業務としては本来存在しないもの(遅刻、雑談、手休め、作業中の喫煙)

②連続観測法

- 概要:観測対象の作業内容や稼働状態を継続的に観測する分析手法

- 特徴:きめ細かい問題点が抽出できる

- 適用タイミング:非繰り返し作業やサイクルの長い作業の分析時

7.時間研究

時間研究とは、作業を要素作業または単位作業に分割し、その分割した作業を遂行するのに要する時間を測定することで、作業の効率化と標準時間の設定を図ること。

前提1:標準時間

標準時間とは、その仕事に適性を持ち、習熟した作業者が、所定の作業条件のもとで、必要な余裕を持ち、正常な作業ペースによって仕事を遂行するために必要とされる時間。

標準時間=主体作業時間(正味+余裕)+準備段取作業時間(正味+余裕)

- 主体作業時間:作業サイクルごと、または一定周期ごとに発生する作業時間で、主作業時間(対象の加工に直接的に寄与)と付随作業時間(対象の加工に間接的に寄与)とに分けることができる。

- 準備段取作業時間:ロットごと、始業の直後および就業の直前に発生する準備、後始末、段取、運搬などの作業時間。

- 正味時間:主体作業と準備段取作業を遂行するために必要な時間。

- 余裕時間:作業を遂行するために必要と認められる遅れの時間

前提2:余裕率

余裕率とは、標準時間に占める余裕時間の割合。一単位の作業に対する余裕時間を個別に求めることはできないので、標準時間を求める際には、余裕率として与える。

・外掛け法

余裕率=余裕時間/正味時間

標準時間=正味時間×(1+余裕率)

・内掛け法

余裕率=余裕時間/(余裕時間+正味時間)

標準時間=正味時間/(1-余裕率)

前提3:レイティング

レイティングとは、観測によって得られた時間を、正常な作業者が正常な速度で行う際の時間に修正すること。

レイティング係数=基準とする作業ペース / 観測作業ペース ×100

正味時間=観測時間の代表値×レイティング係数

①ストップウォッチ法

- 概要:作業をいくつかの要素に分解し、要素作業ごとにストップウォッチで時間を測定。測定時間をレイティング処理するとともに、ワークサンプリング法により余裕率を算出し、それぞれの要素作業ごとに余裕率を加味して標準時間を求める方法。

- 特徴:実施が容易で、精度も高い。

- 活用タイミング:サイクル作業の標準時間設定の際。

②実績資料法

- 概要:過去の実績資料を基礎に標準時間を見積もる方法

- 特徴:手間や費用は少ないが、精度が低い

- 活用タイミング:個別生産で繰り返しの少ない作業

④経験見積法

- 概要:熟練工や監督者などの経験者が、過去の経験的判断から時間を見積もり標準時間とする方法

- 特徴:主観的で見積者の癖がでる

- 活用タイミング:個別生産で繰り返しの少ない作業

⑤標準時間資料法

- 概要:過去に測定した作業単位ごとの時間を作業条件に合わせて合成し、標準時間を求める方法

- 特徴:作業単位別に標準資料をまとめることが必要

- 活用タイミング:同じ要素作業の発生が多い作業

⑥PTS法(Predetermined Time Standard System:既定時間法)

- 概要:作業を微動作レベルまで分解し、あらかじめ定めた微動作ごとの作業時間値を積み上げて、標準時間を求める方法

- 特徴:微動作レベルでは個人差がなく、レイティングが不要。分析に時間を要す

- 活用タイミング:短サイクル作業、繰り返しの多い作業

8.改善の観点

最後に、改善活動の観点を紹介します。上記「作業研究」と組み合わせて使うことで、効果を増加させることができます。

①ECRSの原則(改善の原則)

工程、作業、動作を対象とした分析に対する改善の指針。E→C→R→Sの順。

- Eliminate(排除):なくせないか

- Combine(結合):一緒にできないか

- Rearrange(交換):順序の変更はできないか

- Simplify(簡素化):簡素化・単純化できないか

②3S

生産の合理化における基本原則。

- Simplification(単純化):製品や仕事の種類を減らして簡略化

- Standardization(標準化):物と方法を標準化

- Specialization(専門化):限定、分担により専業化して、優位性を発揮

③3ム

改善の着眼点。ムリ、ムダ、ムラ。

④5W1H

改善活動の着眼点。What(何を)、When(いつ)、Who(誰が)、Where(どこで)、Why(なぜ)、How(どのように)。

⑤生産の4M1I

生産管理が対象とする5つの構成要素

- Material:原材料・部品

- Machine:機械設備

- Man:作業者

- Method:作業方法

- Infomation:情報、作業指示

⑥PQCDSME

生産管理の7つの課題の頭文字。

- Productivity:生産性 または Products:品種

- Quality:品質

- Cost:原価

- Delivery:数量・納期

- Safety:安全性

- Morale:意欲

- Environment:環境性

⑦5回のなぜ

問題点に対して「なぜその問題が生じているのか」を5回繰り返し、深堀する。

⑧5S

職場管理の基本。

- 整理:捨てる

- 整頓:一目で分かるようにする

- 清掃:きれいにする

- 清潔:整理・整頓・清掃を維持する

- しつけ:守る

★★

以上、簡単にまとめました。

※参考文献

中小企業診断士 最速合格のための スピードテキスト (3) 運営管理 2020年度

工程管理の基本まとめ

知識の整理がてら、工程管理の基本について、情報をまとめていきたいと思います。

★★

1.工程管理とは?

JISの用語集によると、

- お客様から依頼された所定の製品を所定の数量だけ、所定の品質、原価で、所定の納期に納品できるように、 工場内で、製造設備、労働力、資材などを効率的に活用する管理活動

生産管理プランニング(生産システム・生産計画)2級 (ビジネス・キャリア検定試験 標準テキスト)によると、

- 所定の品質・原価の製品を保って、定められた生産量だけ、予定した納期に合わせて生産を完了するために、生産計画し、必要な資源を調達し、その計画と実績との差異を生産統制すること。

これらを踏まえると、「顧客の要求QCDを満たすため、生産計画・生産統制して、工場内の4Mを効率的に活用する管理活動」が工程管理である、と考えられます。

2.工程管理の全体像とは?

生産管理プランニング(生産システム・生産計画) 2級―専門知識 (ビジネス・キャリア検定試験 標準テキスト)、戦略的生産システムによると、工程管理の活動内容の全体像は以下の通りになります。

(1)生産計画

①日程計画

- 大日程計画:年間~半年くらいの長期的な工場全般の生産計画

- 中日程計画:向こう1~3か月くらいの品種別の生産数量の基準生産計画

- 小日程計画:機械別・作業者別に、品種別あるいはロット別の作業割当や生産順序まで確定した日々のスケジュール

②手順計画:加工・組立の順序や方法、作業時間、使用機械などを決める

③工数計画:必要な人員・機械台数を算定し、現有の人員・機械能力と比較して、両者を調整する

④材料計画:生産に必要な材料の所要量、納入時期、発注量、在庫量などの決定

⑤外注計画:外注品の必要数量、調達スケジュールなどの計画

⑥設備計画:生産時期までに必要となる設備、金型、治工具などの準備・調達

⑦人員計画:生産する各職場に対する人員の配置、補充方法などの決定

(2)生産統制

①製作手配:作業予定表、関係資料を各職場へ配布

②作業分配(差立)

- 作業準備:材料、治工具、図面、作業標準書などを各職場へ配備

- 作業割当:個々の仕事の作業者別・機械別に割当と、仕事の優先順序

- 作業指示:各作業者へ仕事の内容、作業方法、作業条件の具体的な指示

③作業統制

- 余力管理:工数計画と連携させ、現在の仕事量(負荷)を把握して、人や機械の余力能力を有効に活用

- 進捗管理:小日程計画・差立と連携させ、小日程計画で定めた日程に対して、作業の進捗状況を統制して、納期を守る

- 現品管理:現品の所在と数量を把握し、保管・運搬をし、進捗管理と対応させた現品の流れを円滑化させる。

④資料管理:日々の生産実績を記録し、それを処理して将来の計画に必要な資料をまとめるとともに、関係する各部門に必要な情報を提供する。

このリストを見ることで、全体像が掴めるのではないかと思います。また、この中でも重要になるのは、生産計画においては「日程計画」と「工数計画」、生産統制においては「余力管理」「進捗管理」です。

以降、主な項目について詳細を見ていきます。

3.生産計画の詳細について

(1)日程計画

日程計画では、いつ、どのくらい、の生産の日程を計画します。見たい時間スケールに応じて、大日程、中日程、小日程の3種類に分かれます。

①大日程計画

販売計画実現のために、工場全体の生産品種、数量、製造原価等を決定する計画。

計画期間は半年~1年、計画サイクルは毎月が一般的。

大日程計画をもとに、新製品やモデルチェンジの開発計画、長期での要員計画、設備投資計画等が立案されます。長期での会社経営のベースとなる計画ですね。

②中日程計画

大日程計画をもとに、部門別に、生産品種、生産量、納期を確定させる計画。

計画期間は1~3か月、計画サイクルは毎週~毎月。

中日程計画をもとに、工数計画、材料計画、外注計画、設備計画、人員計画等が具体化して細部にわたる計画が確定します。現場レベルでの生産活動の見通しを立てる役割の計画ですね。

③小日程計画

中日程計画をベースに、設備の故障・飛込受注・計画の変更等の実状に適合して、各個人・工程・機械・班別に、生産品種、生産量、納期を最終確定する計画。

計画期間は1~10日、計画サイクルは毎日~毎週。

現場レベルで、実際にどう生産するかを段取するための計画ですね。

(2)手順計画

手順計画とは、「どうやって生産するか」を、工場レベル~作業者レベルで規定する計画です。手順計画によって、会社は効率的で安定した生産方法を定型化することができます。大きく「工程設計・工程計画」と「作業設計・作業計画」に分かれます。

①工程設計・工程計画

工程設計して、工程表を作成することで、「どうやって作るか」を決めます。生産のベースとなる計画ですね。主に以下の活動を行います。

- 生産方式(個別・ロット・連続など)を検討

- 部品加工・組立に必要となる「材料・部品の一覧表」を製品別に作成(その際、内外性区分の方針も決める)

- 設計図・設計仕様や、材料・部品一覧表をもとに、加工や組立をするために工程表を作成(工程表では、工程順序、必要な材料・部品、使用機械・治工具、作業者の技能レベル、標準ロット数、作業時間などを定める。)

②作業設計・作業計画

作業標準書を作成することで、具体的な作り方を規定し、誰でも安定して生産できるようにします。現場レベルで質を確保するのに必要な計画ですね。

(3)工数計画

工数計画とは、所定の計画期間の仕事量(負荷工数)と生産能力(保有工数)を算定し、両者の差(余力)が最小となるように調整することです。

仕事量の単位として、主に「作業時間」あるいは「生産数量」が用いられます。

①負荷工数の求め方

負荷工数=1個当たり標準時間×生産数量+段取り回数×平均段取り時間

②生産能力の求め方

人員能力=作業時間×(1-間接作業率)×人員数

機械能力=作業時間×(1-故障率)×機械台数

③負荷・生産能力の調整方法

職場別や機械別に工数山積表を作成して状況を見える化したうえで、日程計画の納期が守れ、かつ作業者や設備に遊びが出ないように、日程計画の中で負荷や能力を調整します(=山崩し)

(4)生産計画のまとめ

以上、生産計画の中心である「日程計画」「手順計画」「工数計画」について見てみました。特に難しいことはなく、個人レベルでは普段から行っていることかと思います。例えば資格試験を例にとると

- 手順計画:どのテキストを用いて、どうやってテキストを進めるか(前から順番に解いていき、迷ったらすぐ解答を確認、間違えた問題は翌日必ず復習、時間は1問●分 等)を計画

- 日程計画:試験日から逆算し、テキストを進める日程をざっくり立案(6月はAテキスト、7月はBテキスト、等)。そこからさらに6月の予定を日単位で立案。

- 工数計画:勉強に充てられる時間(バッファー含む)と、テキストを消化するのに必要な時間を算出して、日程計画を調整

というような位置づけかと思います。普段から行っていることを企業レベルでもちゃんとしましょう、という話かと思います。

4.生産統制の詳細について

(1)製作手配

中日程計画をベースに計画された内容を、関係部署に配布し、製造命令を出すこと。配布資料としては、作業予定表(部品別・工程別のスケジュール)、生産に必要な資料(図面、手順表など)があげられる。

(2)作業分配(差立)

差立は、小日程計画を実行に移すために、現場管理者が作業者や機械に対して、作業準備、作業割当、作業指示をすることです。

①作業準備

製作手配に基づいて、作業に必要な材料、部品、治工具、図面、作業標準書などを、作業開始前に作業者の手元に準備しておくこと。

②作業割当

個々の仕事を、作業優先順序を考えたうえで、個人別・機械別に具体的に割当てること。

割当は、納期・必要工数・手持ち仕事量・進捗状況・作業者の技能水準・機械能力等を把握したうえで、稼働率・効率化・前後工程の同期化等も考えたうえで行われる。

③作業指示

作業者に、割当てた仕事の内容、作業方法、作業条件を具体的に指示すること。「作業票」と「差立盤」を組み合わせて用いたりする。

(3)余力管理

余力とは、工程の生産能力(保有工数)から、現状の仕事量(負荷工数)を差し引いて残った部分をいう。

余力管理とは、小日程計画(中日程計画)を達成するため、事前に立案した工数計画からの変動に対して、人員・仕事の再分配を行うなどの調整をして、適切な余力を確保し、納期確保を図ること。

手順は、①手持ち仕事量と現有能力を算定して余力を把握する、②作業・人員の再配分により余力を調整、③小日程計画(中日程計画)の再計画。

余力の過不足は、計画の不正確さ、生産能力の変動、負荷の変動等により日々生じてしまうが、余力管理をすることでその変動を吸収しつつ安定して生産を継続することができる。

(4)進捗管理

進捗管理とは、小日程計画に従って適切に差立をしたのち、予測不能な要因によって生まれた進遅を把握し、適切に対処することで納期を確保することです。生産統制の中で最も重要な機能と言えます。以下手順を示します。

①進度把握

日程計画と実績との差異を把握し、基準をもとに進遅を判断します。確認頻度や進遅の判断基準を事前に設定したうえで、「進度表」などで視覚化することがポイントです。

主な進度調査方法としては、ガントチャート、カムアップシステム、差立盤、製造三角図、流動数曲線が使われる。

②進遅対策

遅れ・進みすぎに対して、緊急対策と恒久対策に分けて、適切に対処します。

主な緊急対策

- 仕事の優先順位を変更し、納期遅れが起きそうな仕事を優先する。

- 残業・休日稼働する

- 多工程からのヘルプを調整する

- 外注する 等

主な恒久対策

- 日程計画立案時、適切な余裕を確保する

- 多能工を育成する

- 遅れの原因(機械の故障、品質の不安定)を取り除く 等

(5)生産統制のまとめ

以上、生産統制の中心である「手配」「差立」「余力管理」「進捗管理」を見てみました。こちらも何も難しいことはなく、個人レベルでは日々行っていることかと思います。

例えば、資格勉強を例にすると

- 手配:勉強に必要なテキスト、文具を、勉強開始までに購入し準備

- 差立:勉強スケジュールをもとに、どのページを勉強するかを確認し、勉強開始

- 余力管理:テキスト消化にかかる時間、勉強に充てられる時間を確認し、勉強する範囲を調整したり、勉強時間を調整したり、スケジュールを見直す

- 進捗管理:計画に対する進み具合を確認し、遅れが出ていたら、勉強に充てる時間を増やしたり、計画を見直したりする

というような位置づけかと思います。難しく考えず、1つ1つ実践してみることが大事です。

★★

以上、工程管理の基本をまとめてみました。

ではまた!

※参考文献

生産管理プランニング(生産システム・生産計画) 2級―専門知識 (ビジネス・キャリア検定試験 標準テキスト)

生産管理の役割・生産方式の種類まとめ

知識の整理がてら、生産管理関係の情報をまとめていきたいと思います。

今日は、生産管理の役割、方式の種類についてです。

生産管理をこれから学ぶ人や、既に取り組んでいる人の頭の整理の参考になれば幸いです。

★★

1.生産管理の役割とは

色々な定義から考えると、

所定のQCDで生産、又はQCDを最適化するため、バリューチェーンの上下流(開発・営業)と調整し、経営資源(人、物、金、情報)を駆使し、需要予測、生産計画、生産実施、生産統制を行う活動のこと

とまとめられるかと思います。

①JIS

生産管理 財・サービスの生産に関する管理活動。

具体的には,所定のQCDで生産するため、又は最適化を図るため、経営資源(人、物、金、情報)を駆使して、需要予測、生産計画、生産実施、生産統制を行う手続き及びその活動。

②玉木欽也「戦略的生産システム」、白桃書房、1996年

顧客の要求や販売予測による販売計画に基づいて、人・設備などの生産能力を検討し、営業や設計との調整を図って、生産計画を決め、資材を調達する。生産に対して、品質・原価・納期の標準や目標を計画し、生産指示し、製造実施をする。稼働状況を監視し、計画と実績の差に対する適切な処置をし、初期の目標に近づける活動をする。実施結果を分析・評価し、次の計画に反映させる。

③五十嵐瞭「多品種少量生産の生産管理改善」、日刊工業新聞社、1997年

生産管理とは、生産活動に伴って発生する機会損失を最小化する活動。機会損失の発生を最小限にとどめて、コストダウンと収益の最大化を図ることが生産管理の終局的な目的。

そのために必要なことは、

- 顧客の要求する製品を決められた納期までに提供すること。

- 所定の品質水準の維持を図ること

- 納期(納入期間)、生産期間を短縮すること

- 材料、仕掛品、製品などの在庫の削減を図ること

- 人、機械設備を最大限、効果的に活用すること

- 材料の効果的活用、節約を図ること

2.生産形態の種類

生産の分類と特徴を把握することで、考えの枠組みを手に入れましょう。

1)生産時期での分類

①見込生産

- 需要を見越して、受注前に生産を行う形態。

- 主な課題は、①需要予測の精度の向上、②需要予測と連動した生産実施、③生産リードタイムの短縮、により無駄な在庫を作らないこと。

②受注生産

- 注文を受けてから生産を行う形態。

- 主な課題は、①コスト・納期見積もり精度の向上、②生産リードタイムの短縮、③受注の平準化、により適正コスト・納期で仕事を受け、受注負荷を分散しつつ、顧客に早く商品を届けること。

2)品種数・生産量での分類

①多種少量生産

- たくさんの品種を少量ずつ生産する形態。

- 品種ごとに生産数量・納期・加工順が異なり、工場内での物の動きが錯綜しやすい。量産による効率化が見込みにくい。

- 課題は、部品の共通化・標準化や、グループテクノロジー(似た仕様・加工順の製品をグループ化する技法)などで、多様性を吸収すること。

②少種多量生産

-

少ない種類の製品を大量に生産する形態。

-

生産量の変動が少なく、寿命が長く、生産量が安定している製品は、専用ライン化される。

- 機械の専用化、作業の単純化が進めやすく、間接作業の削減等の効率化もしやすいので、生産性が高く、生産リードタイムも短い。逆に、作業が単調になりやすかったり、連続作業による疲労等の肉体・精神的問題が起こりやすい。

3)生産指示方法での分類

①押出型(プッシュ型)

-

あらかじめ定められたスケジュールに従い、生産活動を行う管理方式。

②引取り型(プル型)

-

後工程から引き取られた量を補充するためにだけ、生産活動を行う管理方式。(有名なトヨタ生産方式はこれ)

4)仕事の流し方での分類

①個別生産

- 個々の注文に応じて、その都度1回限りの生産を行う形態。代表例は船舶、注文住宅など。

②ロット(バッチ)生産

- 製品ごとにある数量でグルーピングし、その数量単位で生産を行う形態。

- ロットサイズは、段取時間、発注コスト、保管コスト、納期等を考慮して決定する。

- ロットサイズが大きくなると、段取替え回数が減るが、リードタイムは伸びる。サイズが小さくなると、段取替え回数は増え、効率は下がるが、リードタイムは短くなる。(工程ごとのロット待ち時間が短くなるから)

③連続生産

- 1つの製品を一定期間、連続して生産する形態。代表例は、清涼飲料、加工食品など。

- 生産効率は良いが、需要の変化の影響を受けやすい。

5)レイアウトでの分類

①製品別レイアウト(フローショップ型)

- 生産設備を原材料から製品までの変換過程に従って直線的に配置するレイアウト=ライン生産

- 特徴は、①少種多量生産に適す、②単純化・標準化・専用機械化による効率化がしやすい、③生産LTが短い、④仕掛在庫を削減しやすい、⑤一部の機械が故障すると、ライン全体を停止しないといけない、⑥製品加工順序の変更に対応しにくい、⑦万能熟練工を育てにくい

②機能別レイアウト(ジョブショップ型)

- 同じ種類の機械や設備を1か所に集めて配置するレイアウト

- 特徴は、①多種少量生産に適す、②運搬経路が複雑で納期管理が難しい、③製品の変更に対してのリスクは少ない(機械の配置等変えなくてもよい)、④設備稼働率を高められる、⑤作業者育成が容易

③固定式レイアウト

- 大型機械などの組立工程で行われるレイアウト。生産対象は定位置にあり、そこに生産設備や工具を運んで作業を行う

- 特徴は、①作業者や機械工具の移動が多くなる、②重量物である製品の移動は最小限で済む。

④セル生産方式(学術的。GT活用)

- 部品の類似性(形状・寸法・素材・工程など)に基づいてグループ化し、その部品グループに対して加工する機械・工程をグループとして編成する生産方式。(この考え方をグループテクノロジーと呼ぶ)

- 多種少量生産の柔軟性を確保しつつ、多量生産的な効果(運搬の手間・間接作業の削減等)を図ることを意図。

⑤セル生産方式(俗称。1人生産セル・U字ライン、屋台方式等)

- 1人または複数人の作業者が、1つの製品を作り上げる方式。

- 設備・工具が設置された可動式作業台を組み合わせて自由に作業セルを作り、生産量の変動はセル数(作業者数)で対応することが多い。

- 作業者は多能工(多工程持ち)となり、不良の発見がしやすくなったり、作業の単調感は減るが、習熟に時間がかかる。新製品の切替や、育成の遅延により、生産性が低くなる(習熟ロス)。「作りやすさ」を意識した設計等が重要になる。

- 工程間の受け渡しが減ることで、工程間の生産量のばらつき等による滞留が減り、仕掛品が少なくなる。また工程の同期化も進み、作業効率も高くなる。

6)組合せまとめ

多種少量-受注生産 -個別生産 -機能別・固定式・セル

中種中量-受注or見込-ロット生産-製品別・機能別・グループ別

少種多量-見込生産 -連続生産 -製品別

3.生産管理方式の種類

1)オーダーエントリー方式

-

生産工程にある製品に顧客のオーダを引き当て、製品の仕様の選択又は変更をする生産方式。

- 乗用車を例に挙げると、ライン上の顧客が決まっていない標準車に、顧客からの注文仕様として引き当てて使用を変更したり、仕様変更を顧客が決まっている製品間で相殺・調整することで、顧客の要望・市場の変化に、短期間で適応する方法

2)生産座席予約方式

-

受注時に、製造設備の使用日程・資材の使用予定などにオーダを割り付け、顧客が要求する納期どおりに生産する方式。

- イメージとしては、生産能力・生産期間を座席と見立て、営業部門があたかも列車や飛行機の座席を予約するような感覚で、顧客の希望する製品の出荷を予約するもの。

- 利点は、①販売と生産の両部門が、共通の情報でリアルタイムに需要と供給を調整できる、②受注見積もりの時点で、信頼できる納期を提示できる、③生産部門は販売部門からの受注情報を早い段階で入手できるので、資材調達などの生産準備を精度良く行うことができること。

- 生産と営業の連携を、定型フォーマットを用いて高めることが一番の利点と考えられる。

3)製番管理方式

-

製造命令書を発行するときに、その製品に関するすべての加工と組立の指示書を準備し、同一の製造番号をそれぞれにつけて管理を行う方式。

- 部品展開、材料・部品の購買指示、納品管理、生産現場への生産指示、進度管理、原価管理など、すべて製番を用いて管理する管理手法。理解しやすい管理手法で、製品単位に確実な手配・工程進捗度の状況の把握が可能になる。

- 個別生産や、小ロット生産で用いられることが多い。

4)追番管理方式

-

追番とは、累積生産数による一貫番号のこと。

- 追番管理とは、製品・部品の生産計画に「計画追番」を、実績に対して「実績追番」を付け、計画追番と実績追番との差により進度管理を行う管理方法。

- 利点は、①計画に対する生産の進遅が明確になり、部品の生産数量の過不足が防止しやすい、②ロット生産における不適合品発生時の処理が容易になる、③完成品の最終の追番と指示した最終の追番から仕掛数量が分かり、完成品や仕掛品の現品管理が容易になること。

5)トヨタ生産方式

徹底したムダの排除により、原価低減を実現する生産方式。「JIT」と「自働化」の2本柱により確立。

①JIT(Just In Time)

需要に合わせて、必要な品目を、必要な時に、必要な量だけ生産する生産方式。その肝は「平準化生産」と「かんばん方式」。

平準化生産とは、最終市場の顧客は1人1人違った車を1台ずつ購入することを踏まえ、最終市場の需要に合わせて平準化生産することで、需要と供給のバラツキを抑え、前工程(=生産ライン全体)のバラツキを最小化し、ムダを最小化すること。(最終工程のちょっとした差は、前工程にいくにつれてどんどん大きな差となる=ブルウィップ効果)。この実現のために、段取改善、小ロット化、標準作業の徹底、等が重要となる。

かんばん方式とは、後工程引取方式を実現するための仕組。以下のように生産指示かんばんと、引取かんばんの2種類のかんばんを用いることで、各工程での生産の同期化を実現する。

- 前工程:置き場にある生産指示かんばんが付いた完成部品が後工程に引き取られると、生産指示かんばんが外れる。外れた生産指示かんばんに基づき、必要数量生産し、また生産指示かんばんを付けて作った部品を置場に置く。

- 後工程:前工程の置場の部品から生産指示かんばんを外して、引取かんばんを付けて、部品を引き取る。その部品を加工に使う際に引取かんばんを外す。外した引取かんばん分をまた前工程に引取りに行く。

②自働化

異常が発生したら機械が止まる仕組みの実現。これにより、異常箇所を見える化し、原因を特定し、異常が起きない生産ラインへ改善を進めることができる。また、異常が起きた時だけ対応すればよいため、省力化・多台持ちが進み、結果、省人化・少人化と繋がり、原価低減を実現している。

6)MRP(Material Requirement Planning:資材所要量計画)

生産計画情報、部品構成表情報、在庫情報に基づいて、資材の必要量と時期を求める生産管理体系。所定の数量の製品を作るのに必要な材料、部品の所要量を計画する仕組み。JITが引取型に対し、MRPは押出型の生産形態をとる。流れは以下の通り。

①基準生産計画(MPS)の策定

需要情報と製品在庫をもとに、正味の生産必要量を算出し、基準生産計画をタイムバケット単位で策定。(※タイムバケット:生産計画を考える基準期間。その期間単位で生産数量を計画する。週単位が多い?)

②資材の所要量の算出

部品表を使って、基準生産計画の生産に必要な部品、資材の所要量を算出する。(※部品表(BOM:Bill Of Material):各部品・製品を生産するのに必要な子部品の種類と数量を示すリスト。)

③正味所要量算出

②で算出した資材の所要量に対して、在庫や発注残を差し引いて、正味の必要量を算出する。

④ロット編成、日程計画の策定

発注単位からロット編成を計算する。資材調達の標準リードタイムから、資材が必要となる時期(=タイムバケット)と発注予定日を決める。

⑤資材の発注

何を、いつまでに、どれだけ納品するか、を社内外に発注し、手配する。

MRPでは生産能力は無限にあると仮定している欠点があり、その後、工程能力を考慮したMRPⅡ(Manufacturing Resource Planning Ⅱ:製造資源計画)や、企業全体の経営資源を最適化したERP、供給連鎖全体を最適化したSCMへと進化を遂げる。

★★

以上、ざっとまとめました。

トヨタ生産方式については、時間があったら深堀しようと思います。

ではまた!

※参考書籍

共働き子育て世帯が、子育て支援策の是非をまとめてみた(出産前~1歳)

こんにちは、asiyutaです。

この間、子供が1歳になりました。いやー1年間本当に早かった。そして充実でした。それもこれも、色々な支援を受けられているからこそで、本当にありがたいです。

子供が生まれるまでは、漠然と「日本の子育て支援ってヤバい(悪いほう)のかな…」なんて思っていましたが、実際1年間子育てしてみることで、色々と実体験として「良い面」「悪い面」が見えてきました。

今日は、そんな1年間を振り返ってみて、出産前~1歳までの日本の子育て支援策の是非をまとめてみたいと思います。

これから子供を産もうと思っている方、子育て関係の仕事に携わっている方の参考になれば幸いです。

★★

1.出産前~出産まで

過去記事をご覧になられた方はお気づきかもしれませんが、出産までは色々と考えた期間でした。その経験を踏まえて感じたことを記載します。

①年齢による出産リスクはもっと正しく認知されるべき

高齢出産は、様々なリスクを伴います。ぼんやりと知っている人も多いと思いますが、子供が欲しい夫婦は、早いうちに正しい知識を持っておいたほうがいいのでは、と感じます。

こちらの記事によると、高齢出産のリスクとして

- 流産率の向上(25~34歳で約10%、35~39歳で約20%)

- 妊娠・出産による胎児死亡率の向上(22~32歳で約3.8人、37歳で約5.2人、出産千対)

- 妊産婦死亡率の向上(21~30歳で約3人、35歳で約6.6人、出産千対)

- 子どもの染色体異常率の向上(25歳で0.8%、35歳で2.6%)

が紹介されています。数字で見ると、かなり如実にリスクの違いが分かるかと思います。(※女性に限らず、高齢男性でもリスクが上がるとの記事もありましたが、詳しい記事が見つからなかったため省略。)

いつ出産するかは個人の自由ですが、年齢によるリスクの違いをきちんと把握したうえで、ライフプランが計画されるようになると、皆もっと生きやすくなるのでは…と感じました。学校の保険の授業とかで、この辺もっときちんと教育してもいいのでは…(習ったのに覚えていないだけか?)

②無痛分娩はもっと広がっていいと思う

我が家では、無痛分娩を選択しました。結局それでも凄く痛そうだったのですが、「出産への恐怖心の軽減」「産後の体力回復の早期化」の観点から、もっと一般的になればいいのに、と感じます。

なお、日本での無痛分娩の実施率は6.1%(2016年)。国によって様々ですが、例えばフランスでは65.4%(2016年)。医療キャパシティの問題があり、まだまだ難しいですが、日本でも、もっとカジュアルに選択できる体制になってほしいなと思います。

③マタニティマークの認知度はもっと上がってもいいと思う

妊娠中を明示するマタニティマーク。20~30代女性では80%以上の高い認知度ですが、同世代でも男性では50%程度であったり、一番知らなさそうな50代以上男性では20%程度と、あまり認知されていない状況。

もっとマークが認知され、妊婦に優しい社会になれば、妊娠することにもっとポジティブになれるんじゃないかなぁと感じます。

例えば鉄道会社も、トンチのきいたマナー啓発広告を掲載するくらいなら、もっとストレートにマタニティマークの紹介とかすればいいのでは…とか思ったり。

まとめ

- 出産リスクを踏まえたライフプランを立てられるような社会に。

- また妊産婦に優しい社会になるよう無痛分娩の拡充、マタニティマーク認知度向上してほしい。

2.産後~1歳まで

産後~1歳までは、嫁が保育園に預けるまで産休・育休を取得。私も産後1か月育休を取得しました。その前提で感じたことを記載します。

①医療体制は整っており、非常に安心感があった

産後の医療体制ですが、

- 定期的な新生児の定期健診があり、そこで異常があれば精密検査に移るという体制が整っている

- 1か月健診等では、助産師さんにも色々相談できる

- ワクチンも計画的に摂取でき、どんどん免疫を獲得していける

と、きちんと仕組みが整備されているなぁ、という印象でした。特にワクチン接種によりどんどん免疫を獲得していくプロセスは、「こうやって現代人に進化していくのか…」と興味深かったです。かなり安心感のある医療制度でした。

②経済的支援も想像以上にあった。共働き世帯としては十分だった

子育ての心配事として、経済的理由を挙げる人が多いかと思いますが、想像以上に経済的支援が手厚い印象でした。

- 出産育児一時金として、出産時に42万円が支給され、出産費用はそれで賄える。(国民健康保険の被保険者が対象)

- 児童手当として、1人毎月~15,000円が支給される。

- 産休中は、勤務先の健康保険に加入していれば、出産手当金が、給与の2/3貰える。

- 育休中は、育休開始前2年間のうち12か月雇用保険に入っていれば、最初の半年は給与の2/3、半年以降は1/2を貰える。

- 子ども医療費助成制度があり、月数百円で何度も医療を受けられる(

働いてないのにお金貰えるって凄い。。また、1歳までって、

と、そこまでお金かかる場面もないので(唯一あげるとベビーカーか)、今の経済的支援でわりと十分な印象でした。

一方、ひとり親だったりすると、上記支援だけでは不足しそうな印象。家賃払うだけで手いっぱいとかなりそう。今回そこまでは調べられていないので、機会があれば調べてみたいと思います。

③預け先も、育休中ならファミリーサポート制度で十分。認知度向上が課題。

行政の取組で、ファミリー・サポート・センター事業というものがあります。こちらは、「子育てを援助してほしい人」 と 「子育てを援助したい人」とをマッチングして支援する制度。

我が家も利用しており、非常によいサポーターさんに恵まれたこともあり、ことあるごとに預けさていただいております。例えば、行政手続きの時間確保のため2時間預けたり、息抜きのために3時間預けたり、と。価格も1時間800円と破格の安さ。

育休中であれば、この制度の利用だけで本当に充分だなと感じました。

ただ、認知度が課題。身近にも制度を知らない人がいたりと、せっかくよい事業なのに非常にもったいないなと感じます。

もし、ベビーシッター業界からの圧力で広報しづらいとかであれば、義務教育と塾みたいな棲み分けで負けずにぜひ推し進めてほしい。

行政の皆さん、広報活動に力を入れて、ぜひ頑張ってください。

子育て援助活動支援事業(ファミリー・サポート・センター事業)について|厚生労働省

④ファミリー向けの賃貸住宅の供給量は、もっと増えてほしい

子どもが生まれるにあたり、引っ越しを行いました。たまたまファミリー向けの良い賃貸物件が見つかり、運よく入居できたのですが、その際、ファミリー向けの賃貸物件すくなくね?と感じました。

少し調べると

- ファミリー向けより、単身世帯向けのほうが、投資利回りがよい(なぜ賃貸物件には、満足できるファミリー向けが少ないのか? | 家を買って得する人、損する人 | ダイヤモンド・オンライン)

- 市場自体も、ファミリー世帯は縮小し、1人世帯が増えている

- 持ち家信仰により、子供できたら新築戸建てを購入する世帯が多そう(仮説)

あたりが要因にありそう。

ただ、日本の人口は縮小トレンドであり、空き家も問題化しつつある状況を踏まえると、既存の住宅ストックをうまく生かして、ファミリー向け賃貸住宅ストックが増えるような施策がなにかないものか…と非常にモヤモヤします。

このあたりは、どこかで施策等の状況を調べてまとめてみたいなと感じました。

⑤社会インフラの質は場所によりけり。子育て支援を謳うエリアは行動でも示してほしい。

あくまで我が家の周りの話ですが、

- 歩道はわりと広くて平ら。ベビーカーで押し歩いても、問題ない。

- 駅にはエレベーターが完備されており、場所は不便な位置だけど、何とかなっている

- 近所のショッピングモールには、ベビールームがある

- 近所の公園には、芝生、人口芝があり、子供を寝ころばせたり、歩かせたりできる

と充実している状況。ただ、かなり特異な状況とも自覚しており、全国的にもっと頑張ってほしいな…と感じます。

子育て支援を謳う自治体は、公園の芝生・人工芝化や、エレベーター・ベビールームの設置努力義務化、歩道の改良等に力を入れてもいいのでは…?と。

財源や実施主体の問題もありますが、公園の一部芝生化だけでも超ありがたいので、ぜひご検討いただきたいですね。行政の皆さん、ぜひ行動で示してください!

⑥仕事と子育ての両立は、企業側の努力次第。「くるみんマーク」の活用が1つの鍵か?

仕事と子育ての両立は、ほぼ企業側の努力次第となっています。特に男性の仕事・子育ての両立は、かなり難しい問題ですね。

男性の育休取得率は5.14%(平成29年)とまだまだ低い状況。twitterでも男性の育休取得をめぐるハラスメントが話題に上るような状況です。

「共同参画」2018年201806 | 内閣府男女共同参画局

法で規制するのは難しいと思うので、個人的には、

- 労働者は、子育て支援が充実している企業を選択する

- 企業は、優秀な労働者を長期間確保するため、男女両方の子育てを支援する

という流れ・社会認識を作りだすしかないのかなぁと思います。そして、そのために「くるみんマーク」の活用がもっと進めばよいのでは?と感じます。

くるみんマークとは、一定の基準を満たした企業が申請を行うことによって、「子育てサポート企業」として、厚生労働大臣から認定を受けられる制度です。最優良のプラチナくるみんマークでは

- 男性育休取得率13%以上

- 女性の育休取得率が75%以上

- 子の1歳の誕生日に在職している女性社員の割合が90%以上

- 社員の残業が月平均45時間未満

等が保証されています。

厚労省は、くるみんマークを取得した企業を公表していますので、労働者が就労先を探す際、積極的にこのマークを活用することで、社会の機運を作っていけないかな、と。ちなみに、「プラチナくるみん」の認定企業はわずか425企業。もっと広がってほしいですね。

そのためにも、この制度の認知度の向上が必須となります。行政には頑張ってもらいたいところです。

くるみんマーク・プラチナくるみんマークについて |厚生労働省

⑦保育園キャパは必須。保育園情報入手の容易化も改善してほしいところ

我が家は、運よく希望の保育園に入園できました。が、これがもし入園できなかったとなると、かなりぞっとします。夫婦のどちらかが、キャリアをあきらめないといけないかもしれないなと。

もちろん、子育て期間が終わってからビジネスに戻り、輝かしい実績を上げる方もいらっしゃいますが、一労働者としては、あまりに長期間仕事から離れると、少なくともその会社でのキャリアを棒に振ることになりかねないな、、と。

仕事と子育ての両立のためにも、待機児童は根絶し、保育園キャパはしっかり確保してもらいたいところです。

また、保活を通して、保育園情報の収集ってすごい大変だなと感じました。web上にはほとんど情報がなく、行政が配布するパンフレットにも必要最低限の情報しか載っていない。実際に見学に行って、あれこれ質問してようやくその保育園が見えてくる、という状況。情報収集にコストかかりすぎだろうと。

このあたりを解消する、情報まとめサービスとかがうまく機能するとありがたいなぁと感じました。

まとめ

- 子育て支援制度は割と整っている。認知度向上による活用促進が課題。

- ファミリー向け賃貸住宅ストックの増加の課題は根深そう。

- 仕事と子育ての両立に向けて、子育て支援企業に優良人材が集まる流れを。また保育園キャパは必須条件。行政頑張れ!

★★

以上、ざっとまとめてみました。

かなり勝手な要望を述べてしまっていますが、自分の子が親になるころには、もっと子育てしやすい社会になってくれることを願って、また定期的にまとめていきたいと思います。

ではまた!

部下育成に関するおすすめ本 厳選3選

どうも、asiyutaです。

管理職になり暫くたちますが、最近、部署の生産性をさらに高めるにはどうすればよいか…を色々と考えておりました。そして考えた結果、部下の生産性を高めるのが一番重要そうだな、となったので、部下育成関係の本を色々と読んでおりました。

本日は、読んだ中で参考になった本を厳選して3冊ご紹介したいと思います。

部下育成に悩まれる管理職・マネジャーの方々の参考になれば幸いです。

★★

1.HIGH OUTPUT MANAGEMENT(アンドリュー・S・グローブ)

インテルの元CEOの方がまとめられた、マネジメント本。初版が1983年に出ており、どうやら復刻版のようですが、全く色褪せず、経験・インテルの文化・ロジカルさに裏打ちされたマネジメント手法が紹介されています。

「マネジャーのアウトプット=組織のアウトプット+影響が及ぶ隣接諸組織のアウトプット」との定義と「部下のタスク習熟度に応じて、部下のフォロー方法を変える」との視点が特に秀逸なのと、メーカーの技術畑出身CEOならではのたとえ方(生産管理の考え方で例えてくれる)が非常に分かりやすかったです。

全てのマネジャーがまず読むべき良書と思います。

2.マンガでやさしくわかる部下の育て方(中原淳、柾朱鷺 他)

立教大学の中原先生が監修された、部下育成に書かれた漫画本。漫画で学ぶシリーズとは思えない完成度で、中原先生の本で書かれているエッセンスが、ストーリーとともに学べて、ただ知識を学ぶだけでなく、どう実践するかまでイメージできる良書です。とくに「マネジャーの役割=他者を通じて成果をあげる」と、部下育成のサイクル「観察→目標設定→振り返り→フィードバック」の具体的実践方法が本当に参考になりました。

さらに詳しく知りたい方は、「駆け出しマネジャーの成長論 - 7つの挑戦課題を「科学」する (中公新書ラクレ)」もおすすめです。

3.新1分間マネジャー(ケン・ブランチャード、スペンサー・ジョンソン)

マネジメント本の古典。こちらも初版が1983年とかなり昔ですが、今なお読み継がれているのが分かる内容の鋭さです。部下を成長させるための秘訣が、わずか3つ(目標設定、称賛、修正)に集約されて紹介されています。簡潔さと有効さでは群を抜いた書籍かと思います。

私は、この本を読みながら、よい行動が増えるための仕組みの部分が「 短期間で組織が変わる 行動科学マネジメント」と似ているな~とも感じました。もし気になる方がいればご参考にご覧ください。

★★

以上、厳選して3冊に集約してご紹介しました。

全て、本当におすすめなので、ぜひご覧になってみてください。

ではまた。

部下の生産性を高める方法案 まとめ

どうも、asiyutaです。

管理職になり暫くたちますが、最近、部署の生産性をさらに高めるにはどうすればよいか…を色々と考えておりました。そして考えた結果、部下の生産性を高めるのが一番重要そうだな、となったので、部下育成関係の本を色々と読んでおりました。

今日は、読んだうえで、私が考えた「部下の生産性を高める方法」をまとめたいと思います。

悩まれている管理職・マネジャーの方々の参考になれば幸いです。

★★

1.マネジャーの役割は、他者(主に部下)を通じて成果を上げること。限られた時間の中で、レバレッジをかけて、部下の成果の最大化を図ることが重要、とまずは肝に銘じる。

この考え方は、以下2冊で共通して言われており、自分としても、一番意識しないといけないことだなと思います。

駆け出しマネジャーの成長論 - 7つの挑戦課題を「科学」する (中公新書ラクレ)

2.部署が生み出すべき成果を定め、部下に適切に仕事を割り振る。先を見据えて、常にチームのタスクを用意しておく。

次に大事なこととして、部下に適切な仕事を依頼することです。部下に些末な仕事を依頼していては、いつまでたっても部署・部下の生産性は高まりません。会社の利益にとって重要な仕事は何かを理解したうえで、その重要な仕事をしっかり部下に割り振ることが重要と考えます。また、依頼する際は、部下の能力・業務状況・モチベーションを勘案して依頼することが大事です。

3.部下のタスク習熟度に応じて、フォローの仕方を変える。

依頼した仕事のフォローは、部下のタスク習熟度に応じて、方法を変えます。

- 習熟度低:「何を、いつ、どうやって行うか」を明確に示して指示します。つまりティーチングを行います。時には専門知識・スキルの不足を解消するためレクチャーします。

- 習熟度中:コーチングにより、部下に問いかけて、自己解決を促します。部下の意欲向上、判断力向上を支援することを意識します。

- 習熟度高:目標設定をし、あとは仕事の進捗をモニターするに留めます。放置はせず、よい行いは称賛し、悪い行いは修正します。(1分間マネジャーの世界。新1分間マネジャー――部下を成長させる3つの秘訣)

自分の部下が、どのレベルにあるかをしっかり見極めて、フォロー方法を使い分けます。習熟度高を目指して、根気強くティーチングから階段を上る必要があります。

4.丸投げせず、必ず進捗を見て、フォローする。仕事の手戻りを防ぎつつ品質を高める為、一番初期に状況確認と支援をする。

仕事を進める部下を、物を作っている生産ラインと仮定すると、工場管理者は生産指示を出した後に完成するまで放置はせず、必ず進捗状況を管理して、時には品質の段階検査を行います。また、どこで検査をすることが一番効果的かというと、材料をラインに投入する前の材料購入段階で行うことが、無駄な作業が発生せず、一番効率的です。

これと同じように考えると、仕事を依頼し、とりかかって概ねの方向性・ラフ案ができたタイミングで検査(部下の仕事を確認する)のが一番効果的だし、依頼した仕事は放置せずに進捗を追うべき、ということは自明かと思います。

放置して部下の仕事の出来上がりに苦言を呈するのは、何にも管理せず不良品を生み出したうえで文句を言っている工場管理者と同じです。

5.部下と話すときは、相手の表情・雰囲気を見る。相手を認める。相手にやる気を出させる。

マネジャーが部下に対してできることといえば、「仕事を任せ」「訓練し」「モチベーションをあげる」くらい。その内の「モチベーション」を高める為、まずは相手をしっかり受け入れ、関係性を構築したうえで、会社・個人にとっての仕事の意義を説明したり、よい点を称賛したりして、やる気を引き出すことが重要です。

6.何を相談してほしいかは、具体的に明示する。

「何かあったら相談して」では、相談はないと思え。部下から報連相が適切に上がってくるとは思うな。基本的に「○○の業務について、判断に迷う場面があったら相談して」等具体的に報連相欲しい場面を例示しないと、相談はないと思え。

★★

以上の指針をもとに、かつ、なるべく非定型業務を定型化して効率化するために、部下との面談を有効活用した以下2つの方法を実行します。

①毎日夕方に5分間面談を実施(日報の代わり)。

その場では、業務の進捗状況・進め方の確認、相談を実施する。

意識することは、相手の習熟状況に応じて、ティーチング、コーチング、1分間マネジャーを使い分けること、相手の表情・雰囲気を見て話すこと、よい点は必ず褒めること、悪い点は修正したうえで期待していることを具体的に伝えること、仕事の進め方で報連相欲しい場面を具体的に伝えること。

「5分」の面談によって、翌日の「8時間」の生産性にレバレッジをかける。

②毎月、30分の面談を実施して、業務を任せる

部署としてやるべき仕事を洗い出し、優先順位を整理し、部下の状況を把握したうえで、仕事の振り分けを行う。部下をストレッチゾーンに置くことを意識する。

中々、日々の業務の中で仕事の割り振りを見直すことは難しいので、しっかり時間を設けて、会話の中で業務の割り振りを見直す場を設ける。(月1でなくても、もっと高頻度でもよさそうだが…)

「30分」の面談により、翌1か月の生産性にレバレッジをかけます。

★★

以上、簡単にまとめてみました。

とりあえず、ここに記載した内容で実践してみておりますが、また時期が来たら改善・見直して、自分なりのマネジメント手法を確立していきたいなと思います。

ではまた。

※参考

【要点解説】リードタイム短縮の考え方・進め方

1.リードタイム(以下LT)短縮の目的とは

まず、なぜリードタイム短縮に取り組むべきなのか、目的から押さえましょう。目的は、主に2つに集約されるかと思います。

-

顧客満足度を高める為

-

リスク回避・変化への対応力の為

顧客満足度はわかりやすいですね。一方、リスク回避・変化への対応力は、具体例を挙げると、

-

市場の変化に短い時間で対応できる。需要急増にも短納期で対応でき、需要急減もすぐ生産量を絞ることで作りすぎを防止できる。

-

短期間なので、「予測のブレ」による影響がそもそも少ない

- 材料・部品の発注残が少なく、危険が少ない

-

工程内仕掛が縮減でき、資金が有効に使える

等です。

その他、短LTを実現するためには優れた管理体制が必要となることから、短LT実現を通じて間接的に社内の管理精度が高まるというメリットも挙げられるかと思います。

2.LT短縮は業務フローを描いて俯瞰・分析から始める

3.「停滞」プロセスの削減

-

工程待ち:ロット全体が次の加工、検査、運搬などを待つために停滞している状態。単に待っていることがほとんどだが、時には部品・材料の払い出し待ちや、機械故障の復旧待ちの場合もありうる。

-

ロット待ち:ロット生産において、1個加工しているとき、他が未加工または既加工の状態で停滞していること。

(1)工程待ちの削減

清流化(工程の流れ化)

例えば、工程の途中に大型の高能力機械があり、すべてがそこを経由するため、その機械の前後に待ちができている場合、設備を追加し、その機械待ちを解消して流れをスムーズに。

設備追加のコスト増・稼働率低下とLT短縮・仕掛在庫削減・管理コスト削減等を天秤に判断が必要。

フローショップ型レイアウト

ジョブショップ型レイアウトから、フローショップ型レイアウトに変更することで、停滞が起こりにくくする。具体的な方式としては「U字型」「製品別」「類似工程別」のレイアウトが考えられる。

ラインバランスの実現

各工程に能力差があると、能力が一番小さい工程の前に仕掛ができてしまうので、ラインバランシングにより、能力差をなくし、スムーズな生産の流れを実現。

ボトルネック工程解消

ボトルネック工程の能力が向上し、ボトルネックが解消されれば生産はスムーズになる。解消の主な方法としては、

-

動作経済の原則を適用:身体の使用、作業域、工具や設備の設計の3つの原則から工程作業を見直す。

-

有効動作率を向上:ボトルネック工程内の「加工」「検査」「運搬」「停滞」のうち「加工」以外の時間を削減する。

-

質の分業を検討する:ネック工程の仕事について、他の工程・設備でできる部分を分散することで負荷を軽減する。

ボトルネック工程に同期させた生産

ボトルネック工程以上の生産はできないので、ネック工程以外もボトルネック工程の能力に合わせて生産を行うことで、不必要な停滞をなくす。なお、ボトルネック工程は、工程前に在庫を一定数持つようにすることで、フル稼働させる。

多能工化(多工程持ち)

多工程持ちの多能工化を進めることにより、1人で複数工程をまとめて行えるようにし、工程待ちを発生させないようにする。

日程計画の立案・差立ての最適化

停滞のない生産ができるように、日程計画を立案する。また立案した日程計画に基づき、作業者に適切に差立てを行い、停滞を防止する。

進度管理の徹底

進度管理を行い、遅れを見える化し、早期に対応することで、工程待ちが発生しないようにする。

停滞の見える化

停滞箇所が一目でわかるような管理方法を導入する。工程間の仕掛品置き場の縮小等。

後工程引取りのかんばん方式導入

かんばん方式により、工程を同期させた差立てを実現し、生産の清流化を図る。

設備類のメンテナンスによる故障停滞防止

メンテナンスを計画的に行うことで、故障起因の停滞を防止する。

(2)ロット待ちの削減

少ロット、1個流し生産

ロット数を絞り、ロット待ちを発生させない。段取り改善がカギ。自社にあった混流生産をデザインすることも重要。

4.「運搬」プロセスの削減

こちらもまったく価値を生まないプロセスなので、できる限り減らす必要があります。以下の観点で検討し、経路短縮・運搬回数削減・自動化等を進めることが重要となります。

SLPにより合理的なレイアウトの検討

SLPとはSystematic Layout Planningの略で、合理的なレイアウトの検討方法です。ざっくりプロセスを書きますと

- P-Q分析により生産方式・レイアウトの方針決定

- アクティビティ相互関係ダイヤグラムにより、アクティビティの順序と近接性を地理的配置に整理

- 面積相互関係ダイヤグラムにより、必要スペースと利用可能スペースを調整する

- レイアウト案を作成する

流れ分析によりレイアウト改善

流れ分析とは、設備や建屋の配置図に工程図記号を記入してそれを線で結んだ流れ線図を利用して、人や物の流れ、逆行した流れ、無用な移動を視覚的に把握することで、改善の糸口を見つける分析手法である。

視覚的に人・物の動きが分かるので、問題点が一目で分かりやすく、改善案や新方法を検討する際も理解がしやすいという点で有効である。

レイアウトの原則の適用検討

レイアウトの原則をもとに、改善の余地がないかを検討するのもよいでしょう。

※レイアウトの原則(「IEの基礎」より)

総合の原則:最良のレイアウトとは、機械設備、作業者、材料、補助活動およびその他の条件をうまく調整し、手際よく総合したものである。

最短距離の原則:他の条件が同一であれば、物や人の移動距離が最短となるようなレイアウトが最良である。

流れの原則:他の条件が同一であれば、レイアウトを基本的流れ形式により構成するのが最良である。基本的流れ形式としては、I型、L型、U型、O型、E型、S型、X型などがある。

立体の原則:平面的効率だけでなく3次元的に空間の有効利用を考える。

安全および満足感の原則:他の条件が同一であれば、作業者の安全性および満足感の高いレイアウトが最良である。

融通性の原則:他の条件が同一であれば、最小のコスト、最小のデメリット、再配列、拡張および調整を行いうるレイアウトが最良である。

運搬活性分析により運搬容易化

運搬活性とは、対象品の移動のしやすさを5段階に分け、品物の置き方や荷姿について分析する方法。ざっくりいうと、運搬時の手間が少ないほうがよいよね、という考え方。各状態ごとの活性示数は次の通り。

-

床にバラ置き:活性示数0、手間「まとめる」→「起こす」→「持ち上げる」→「動かす」

-

容器・束:活性示数1、手間「起こす」→「持ち上げる」→「動かす」

-

パレット・スキッド:活性示数2、手間「持ち上げる」→「動かす」

-

車両:活性示数3、手間「動かす」

-

コンベア:活性示数4、手間 不要

マテリアル・ハンドリングの原則の適用検討

マテリアル・ハンドリングとは、商品を仮置(停滞)している状態から移動することで、自社内での荷降ろし・積替え・集荷・移動・積込み・出荷作業などの一貫した品物の取扱いを言います。

このマテリアル・ハンドリングについて、以下原則をもとに、改善の余地がないかを考えます。

※マテリアル・ハンドリングの原則(「IEの基礎」より)

計画の原則:すべてのハンドリング活動は計画されたものであること

システムの原則:一貫した統合システムを計画せよ

マテリアル・フローの原則:最適の流れが得られるように作業順序や設備配列を計画せよ

単純化の原則:不必要な移動や設備の除去・統合・提言を考えよ

重力利用の原則:できる限り、物の移動に重量を利用せよ

空間利用の原則:建物空間の最適利用を図れ

ユニット化の原則:取扱い1単位の量、大きさ、重量の増大を図れ

安全の原則:安全の観点からハンドリングの方法と機器を設定せよ

機械化、オートメ化の原則:実際的である限り、機械化、オートメ化されたハンドリング機器を用いよ

設備選定の原則:ハンドリング機器の選定に当たっては、対象物、移動の条件、方法といった総合的な観点から考察せよ

標準化の原則:ハンドリング機器のタイプ、大きさ、ならびに方法を標準化せよ

融通性の原則:多様な作業や応用がきくような方法と設備を用いよ

デッドウェイトの原則:対象物に対する風袋の重量比とくに動力つき設備のそれを減らすこと

「動き」の原則:搬送機器は動き続けるよう設計されていること

アイドル・タイムの原則:ハンドリング機器や作業者のアイドル・タイムおよび非生産的時間を低減せよ

廃棄の原則:より効率的な方法、機器が現れた場合には、改善のため旧方法、旧設備を更新せよ

コントロールの原則:マテ・ハン機器を工程管理や在庫管理に用いよ

能力発揮の原則:生産能力のフル発揮にハンドリング機器を活用せよ

パーフォーマンスの原則:ユニット当たりの費用という形でハンドリングの仕事の効率を評価せよ

5.「検査」プロセスの削減

なお、必要な検査については、以下の「加工」と同様の分析手法や改善原則を適用することを検討しましょう。

6.「加工」プロセスの削減、効率化

製品設計の見直しによる改善

生産技術の開発による改善

連合作業分析による効率改善

動作経済の原則の適用検討

①身体部位の使用に関する原則

- 両手は、同時に動作を始め、あるいは終わる。

- 両手は、休憩時間以外は同時に休めてはならない

- 腕の運動は、左右対称的に、また同時に行う

- 身体の運動部分をなるべく指や手などによる小さい動きで行う。

- 作業は、落とす、転がす、弾むなどの重力、慣性などの自然な力を利用して容易に行う

- 動作は自然な姿勢を保ちリズムよく行う。

- 他の身体部位でできる作業は、手や指や目を使わないようにする。

- 運動の方向を急に変更せず、連続した曲線状の運動とする。

②作業場の配置に関する原則

- 工具や材料は、作業者の手の届く定位置に配置する

- 工具や材料は、作業位置の周辺で、できるだけ作業者の前面に配置する。

- 工具や材料は、最良の順序で作業がしやすいように配置する

- 作業台や椅子は、作業者の体格に合わせて正しい姿勢がとれるような高さと形にする

- 物の供給や搬出は、慣性や重力を利用して行う。

- 作業の性質に適した通風、温度、湿度、採光および照明を与える。

③工具・設備の設計の原則

- 機械類の操作は足を有効に使って、手の負担が軽くなるように設計する。

- 2つ以上の工具は、できるだけ1つに組み合わせる。

- ハンドルなどの握りの部分は、手のひらに当たり握りやすい形状にする。

- できるだけ専用の工具を使用する。

作業空間の改善

作業者が身体各部を動かすのに必要な作業範囲を作業空間と言い、作業空間には、最大作業域と正常作業域があります。正常作業域内で作業が行えるように改善します。

- 最大作業域:固定した肩を中心に、手を伸ばした時の手の届く範囲

- 正常作業域:上腕を体に近づけ、前腕を自然な状態で動かした範囲

両手動作分析

- 図表化

- 付加価値を生まない加工以外の作業の割合を見て、削除を検討

- 片手が、保持・手待ちの状態が継続していれば両手のバランスをとる。

- 手作業を極力減らすように、作業方法の高度化を図る

(手作業→治具化→機械化→自動化) - 改善のECRSを徹底する

映写による分析

作業方法の動画を撮影し、その動画をじっくり見ることで無駄を発見する方法。

段取改善

段取り時間の削減を検討します。小ロット化には必須の検討となります。

- 段取をよく観察する

- 機械を止めなくてもできる仕事をすべて事前準備する

- 現在は機械を止めて行っているが、工夫して機会を止めずに行えないか検討する

- 機械を止めて行う段取「内段取」を工夫して短縮する。

7.リードタイム把握によりPDCA

以上によりリードタイム短縮を進めていきますが、現状のリードタイムはどのくらいで、実施した改善の効果がどれくらいで、結果リードタイムはどのくらいになったのか、を把握し、次の対策を検討するためのPDCAを回すために、リードタイム計測方法を確立しておくことが重要になります。

伝票から把握したり、システムの記録から把握したり、仕掛在庫から把握したり、と生産現場に応じた把握方法を検討してみてください。

★★

以上、リードタイム短縮の考え方・進め方について簡単にまとめさせていただきました。リードタイム短縮は、地道な改善が必須となりますので、時間はかかると思いますが、短縮できれば圧倒的な差別化になるかと思いますので、ぜひ検討してみてください。

ではまた。

リードタイム短縮に取り組む際のおすすめ本 9選

どうもasiyutaです。

今日は、リードタイム短縮に取り組む際のおすすめ本をご紹介したいと思います。

リードタイムの短縮は、顧客満足度を高め、競争優位を築くため、重要な経営課題の1つです。近年、アマゾンのお急ぎ便のように「すぐ届く」というのが消費者感覚としても当たり前になってきており、ますます重要度は上がっているのかなと思います。

少し製造現場寄りの本が多いですが、私が読んだ中で、リードタイム短縮に関係するおすすめ本をご紹介させていただきます。これから検討される方の参考になれば幸いです。

★★

「リードタイム短縮」をテーマに書かれた本

本のタイトルで「リードタイム短縮」と題している本は意外と少ないですが、題すだけあってリードタイム短縮に関する方法論が網羅的にまとまっておりました。取り組むにあたってまず読まれて全体像を把握されてはいかがでしょうか。

1.リードタイム短縮のすすめ方 / 福田拓生

2001年に発売されたかなり古い本なのですが、日本能率協会が出しているだけあって体系的にリードタイム短縮の方法論がまとめられておりました。左右見開きで左に解説、右に図解で要点がまとまっている点も読みやすくてよいかと思います。製造寄りの話が多いですが、サプライチェーンマネジメントにも触れられており、全体像を俯瞰するのにもよいかと思います。

2.図解 製造リードタイム短縮の上手な進め方 / 五十嵐瞭

「製造」リードタイム短縮についてまとめられた本。特に、製造リードタイムの大部分が待ち時間で占められており、待ち時間を「工程待ち」と「ロット待ち」に分けて削減を考える、という考え方が紹介されており目から鱗でした。

TOCからリードタイム短縮を図る

ザ・ゴールで有名なTOC(制約理論)ですが、ボトルネック解消により在庫削減だけでなく清流化がなされリードタイム短縮にも効果があります。

3.ザ・ゴール コミック版 / エリヤフ・ゴールドラット

ザ・ゴールのコミック版。完成度がめちゃめちゃ高く、書籍版のエッセンスはこれを読めば概ね理解できるのではないかと思います。余裕がある方は、原著「ザ・ゴール」も読まれることをお勧めしますが、漫画版だけでも十分と感じます。

4.在庫ゼロ リードタイム半減 TOCプロジェクト

TOCを実際の現場に導入したプロジェクトを紹介した本。TOC導入現場の生の状況を知れる貴重な一冊かと思います。

トヨタ生産方式によりリードタイム短縮を図る

トヨタ生産方式も、リードタイム短縮に密接に関連した技術かと思います。工程待ち・ロット待ち解消の具体的解決策がかんばん方式と言ってもいいのではないかと思います。

5.トヨタ生産方式 / 大野耐一

トヨタ生産方式の生みの親である大野耐一氏が書いた一冊。どういう背景のもと、何を考え、トヨタ生産方式を生み出したのか、そしてどう仕組みを構築し、現場で実践していったのかがまとめられており、一番根幹となる思想を理解できるかと思います。

IEからリードタイム短縮を図る

実際の製造現場のリードタイム短縮は、地道な改善活動の積み重ねでしか実現できないと思います。その改善活動の方法論であるIEも把握されることをお勧めします。

6.よくわかる「IE七つ道具」の本 / 藤井春雄

IEの方法論がめちゃくちゃ分かりやすくまとめられた一冊。左右見開きで左に解説、右に図解が乗っており、解説で理論を理解し、図解でイメージをつかむことで、本書を参考にしながら実践しやすいのではないかと思います。

7.IEの基礎 / 藤田彰久

IE関係の古典的な1冊。初版が1978年で、私が購入した本が2013年の第32刷発行なので、いかに読み続けられているかが分かるかと思います。(IEは古い学問で、昔にある程度学問体系は完成しているのだと思うので、出版年が古い本書でもご心配はないと思います)

IEに関する方法論が体系的に紹介されており、図表も充実しており、非常におすすめです。エッセンスは6のよくわかるシリーズで把握し、こちらを参照しつつ理解を深めるとよいのかなと思います。

サプライチェーンマネジメント(SCM)からリードタイム短縮を図る

ここまでは製造現場での短縮方法を中心にご紹介しておりましたが、製造後に在庫を持って顧客リードタイムをいかに短縮するかは、SCMの考え方が必要になる部分かと思います。過去記事の中からおすすめの2冊をご紹介します。

8.この1冊ですべてわかる SCMの基本 / 石川和幸

サプライチェーンマネジメントの方法論を体系立てて知ることができる1冊。

9.在庫マネジメントの基本 / 石川和幸

8の本でサプライチェーンマネジメントの考え方を学び、こちらの本で実際に在庫マネジメントによる実践方法を学ぶという関係性の1冊。こちらも体系立ててエッセンスを学ぶことができます。

★★

以上、私が読んだ中でのおすすめ本をご紹介させていただきました。

個人的に、「ITを駆使したリードタイム短縮の観点が不足しているな…」とまとめていて感じましたので、また機会があれば追記したいと思います。(IT周りは、応用情報技術者試験のテキストとか、実際のプログラミングとかの学習に寄っており、あまり活用側の書籍を読めていないので、ご紹介できない…)

ではまた。

中山間地域は縮小しつつQOLを高めよう(実際1年住んだ感想)

みなさんこんばんは。

数年前に、仕事の関係で山間部に1年間住んだことがありました。

その1年間は、おそらく自分史上1、2を争うくらい濃密な1年で、平地に住んでいては全く知ることのなかった世界を知ることができましたし、同僚も素晴らしい人たちばかりで、今思い返しても楽しい思い出なのですが、中山間地域について色々と感じ、思うこと(もっとこうすればいいのに、という現地の人に中々話しづらい内容)も溜まった1年間でした。

今日は、ふとその頃のことを思い返すきっかけがありましたので、中山間地域について感じたことをまとめたいと思います。

ご不快になられた方がいれば申し訳ありませんが、「よそ者」の一感想として何らかの参考になれば幸いです。

★★

1.中山間地域の行政は、身の丈に合った事業を行おう

山間部に住んでまず気になったことが、「こんな誰も住んでいないところで、何でこんな公共工事してんの?」でした。

1日に数十台しか車が通らないであろう道路の拡幅工事をしていたり、数人しか住んでいないような集落でうん十億円単位の災害対策工事が行われたり、幹線からは外れ迂回路もあるような道路にある橋梁の補修が行われていたり、等々。

数十年後そこに人住んでるの?そこに投資するよりもっと優先投資すべき箇所がその地域内にもあるんじゃないの?そんな税金の使い方するなら若者世代の子育て支援とかに使ってよ!等々言いたくなるような状況でした。

そして、そのエリアに住む住民たちも、行政に「あれをしてくれ」「これをしてくれ」と要望を上げるのでした。

なんというか、いまだに現状維持できると思っている節があり、おいおいちょっと待ってよ、毎年人口も減っていて、予算も縮小していくんだから、もうちょっと現実を見て投資をしようよ…と強く感じました。経営感覚を持った人がいないというか…。

決して「衰退しろ」と言っているわけではなく、現実を見て、人口が減ってもしっかりインフラを機能させて安心安全に生活できるエリアと、そうじゃないエリアを切り分けて、投資すべきところ、メンテナンスすべきところに少ない予算を割り当てようよ、ということを言いたいわけです。

まぁ、縮小基調の行政運営というノウハウがなく、地域の合意も非常に取りにくいので、なかなか難しいのかな…とは思いますが、今後そのエリアに住む人たちのQOLを高めるためにも、「日本は縮小基調に入ったよ」ということを認識して、経営してほしいと感じました。

2.ふもとの拠点都市と一体になったまちづくりをしよう

次に気になったことが、「山間部に住む人、めっちゃ山降りて街に行くやんっ」ということでした。

休みの日は、山のふもとの街のマッサージ屋に行ったり、大型ショッピングモールで買い物したり。持病を持つ親を通院のため週数回ふもとの総合病院へ連れて行ったり。

山間部のそのエリアだけでは経済が成り立たず、ふもとの拠点都市にかなり依存していることが分かりました。山間部もふもとの拠点都市の経済圏に含まれているんだと。

であれば、行政区を取っ払って、ふもとの拠点都市と同一行政区としてしまって、一体となったエリア設計をしてしまったほうが、色々と効率的で都合がいいんじゃないの?と感じたわけです。基本的に経済圏単位で都市経営するほうが、投資と回収が一致して合理的な経営ができるので。

市町村合併と聞くと抵抗ある人は多いかもしれませんが、もう生活の実態としてふもとの街なしではやっていけないのであれば、実態に即してまちづくりしやすいように、形を変えるべきだよなぁーと感じました。

3.税金を浪費するのではなく、エリア外からお金を得て、エリア内で循環する民間事業を増やそう

次に感じたことが、「山間部の仕事の結構な割合が、税金絡んだ仕事(もしくは郵便のような半公共の仕事)だな」ということでした。

ほんと、公共投資無くなったら、仕事がなくてこの地域の人々かなり減るんじゃないか…と心配になるくらい。地方の経済基盤は公共事業と年金とはよく聞きますが、それを肌で実感しました。

とはいえその地域にも学校があって、次世代の若者はいるわけで、地域の発展を願うなら、エリア外からお金を稼ぎ、エリア内で循環させる「民間」事業が必要だよなぁ~難しいけどそこ目指さないと先がないよな~~~と強く感じました。

幸いにも私が住んだその山間部は「温泉地」であり、キャンプができる河川もあり、ツーリングしたくなるような道もあり、歴史も深いエリアでしたので、地域の資源を活かした事業を起こし、育て、それを見た子供たちが次を担って、、、という流れが少しでもできれば、人口は減りつつもQOLは高まり、幸福度は高められるんじゃないかと。

実際問題すごく難しいとは感じます。ですが、まだ「温泉」という圧倒的強みがあるので、何もないエリアよりは有利かと思いますので、ぜひ頑張ってほしいなと、無責任ながらに感じておりました。

★★

以上、かなり雑多な内容にはなりましたが、当時感じていたことはこのような内容だったかと思います。

久々に思い返しても、濃密で楽しい1年間でしたので、今は都市部に生活拠点を戻してしまいましたが、いずれ何らかの形で恩返しというか、力になれればなと思います。

ではまた。

※参考文献:本体験を考える際に色々読んでいた本の一部

①撤退の農村計画

建設的に、過疎地域の人々がそこに住み続けることによって不幸せにならないように、戦略的に撤退するにはどういう視点が必要かをまとめた本。

こういう論調で書いている人があまりいないから、すごく貴重な提言。

② 農山村は消滅しない

増田レポートのカウンター本的位置付?の1冊。フィールドワーカーでもある筆者の知見がふんだんに詰まった1冊で、冷静に農山村地域の現状と未来を見ることができる。

③限界集落の真実

経済合理性で限界集落を語る人に対抗する1冊。

集落外の人々も含めて、その土地に関わる人々がどのように生きていきたいのかをベースに集落の存続を考えるという視点はなるほどなと思った。

④まちづくり構造改革

地域が豊かになるとはどういうことかが分かる1冊。この本は本当に本当におすすめ。

⑤朽ちるインフラ

現状維持で公共投資し続けたら、そのうちインフラ維持できなくなって、生活が立ち行かなくなるよ、ということが分かる1冊。

⑥大阪-大都市は国家を超えるか

都構想の話が盛り上がっていた時に読んだ本。大都市の権限・財源をどうするべきかについてこれまでの経緯を踏まえつつ論じている。行政区割りが具体的にどのような問題を引き起こしているのかを理解するのに役立った。

【要点解説】在庫管理の考え方・進め方

みなさんこんにちは。

最近、在庫管理の本を読み漁ったり、仕事で実際に改善業務をしたりしておりました。

今日は学んだ知識の整理がてら、在庫管理の考え方・進め方について簡単に解説をしたいと思います。

これから在庫管理に取組まれる方、現在在庫管理を担当していて悩んでいる方の参考になれば幸いです。

↓本記事のベースとなった在庫管理のおすすめ本はこちら↓

★★

1.在庫とは何か?

まずは、管理対象である在庫について理解を深めましょう。

在庫とは、お金が姿を変えたもので、製造したり、販売したりするために持っている「資産」のことを指します。大事なのは「販売できる」ってことで、売れないならそれはゴミと一緒です。

在庫の例を具体的に挙げると、

- 原材料・部品

- 仕掛品

- 中間製品・半製品

- 完成品・製品

などはすべて在庫です。

また、在庫はどこにあるかというと、

- 原材料・部品・製品の仕入先

- 工場内

- 製造委託している外注先

- 輸送の途中

- 倉庫 ←みんなこのイメージが強い?

- 店舗

- 顧客先(預託在庫)

と、サプライチェーンのあちこちにあります。倉庫、お店、工場とかはイメージあると思いますが、そこ以外にもたくさんあります。

在庫管理とは、これら上記の在庫を適切に管理していくことを言います。(いろんな種類の在庫がいろんなところにありますね)

2.在庫を持つ理由は?(メリット・デメリット)

では、なぜこれらの在庫を持つのでしょうか。ここでは在庫を持つメリット・デメリットから理解しましょう。

【メリット】

-

お客さんの欲しいタイミングで商品を届けられる

-

需要変動に対応できる。

-

生産を平準化できる。

-

まとめ買い・まとめ生産によりコスト削減できる。

- 工程間の相互干渉を減らせる(在庫が少ないと、店舗で欠品しそうだから急いで納品しなきゃいけなかったり、工場の前工程遅れにより後工程が暇になったり、ということが起こる)

色々メリットはありますが、個人的には「お客さんの欲しいタイミングで商品を届けられる」というところが一番のメリットかと思います。

【デメリット】

- 在庫維持コストがかかる。(在庫管理のための管理工数、保管場所、金利負担等々)

- 汚損・破損・陳腐化により売れなくなる(ゴミに変わる)リスクがある。

- 収益に対する投資額が過剰になり、資本効率が悪くなり、企業価値が悪化する。

- 運転資金が増加し、キャッシュフローが悪化する。

- 在庫が重しになり、ビジネススピードが落ちる。(新商品に切り替えたいけど、まだ在庫残ってる…みたいな)

- 市場動向に鈍感になる。(多少の需要の変化は在庫で対応できてしまう)

- 問題の本質が見えにくくなる。(生産LTの長さ、品質不良などが、過剰在庫により見えづらくなってしまい、改善が進まなくなる)

デメリットも色々ありますね。

在庫管理を行う際は、上記の在庫を持つことによるメリット・デメリットのバランスをとって、最適な管理方法を構築することが非常に重要となります。

3.在庫管理は在庫の「持ち方」と「管理方法」と「業務設計」に分けて考える

では、ここから具体的な在庫管理方法の話に移ります。

在庫管理の要素を分解すると、①在庫の持ち方、②在庫の管理方法、③①・②を踏まえた業務設計、の3つにわけることができるかと思います。以下、在庫をどう持って、持った在庫をどう管理して、どう業務に組み込むか、を各要素ごとにご説明していきたいと思います。

3-1.在庫の持ち方

在庫管理の1つ目の要素である「在庫の持ち方」(=「何」を「どこ」で「どのくらい」持つか)についてですが、以下4つの観点から、俯瞰して考えることが重要と考えます。

①ビジネスモデルから在庫の持ち方の大枠を決める

そもそも企業はなぜ在庫を持つのかのというと、一番の目的は利益を上げるためです。そして、利益を上げるために、企業は最適なビジネスモデルを選択します。そして、ビジネスモデルが決まることによって、SCMの形が決まり、在庫の持ち方が決まります。

例えば、コンピュータ製造販売の大手デルは、顧客からのオーダーを受け、その要望に合わせて外部サプライヤから部品を調達して、カスタマイズした製品を生産、流通/小売業者を介さずに直接販売するデル・モデルを構築しました。

このようにビジネスモデルによりSCM・在庫の持ち方が決まるため、まずは自社のビジネスモデルを俯瞰することが重要です。そうすれば、自社の在庫の持ち方が大まかに決まってきます。

②デカップリング・ポイントの設定により、どんな在庫を持つかを決める

次に、デカップリング・ポイントを考えます。デカップリング・ポイントとは、「受注に対する在庫の構え場所」で、「計画ベースの業務」と「受注ベースの業務」の連結点(計画的に在庫を準備するポイント)のことを指します。前述のデル・モデルでいうと、組立前の部品在庫がデカップリング・ポイントに当たります。

ビジネスモデル・SCM形態に合ったデカップリング・ポイントを設定することで、どんな状態の在庫を持つかが決まります。

③在庫拠点と在庫配置方針を決める

次に、在庫拠点と在庫の配置方針を考えます。

在庫拠点を考える際は、なるべく集約しつつ、顧客満足度の観点からも考えることが重要です。

在庫配置方針を考える際は、各拠点の目的と役割を決めて階層化し、品目をマトリックスかで分類して配置を決めることが重要です。

例えば、在庫拠点を「センター倉庫」、中継基地である「地域倉庫」、顧客近くの「デポ」に階層化し、顧客LT短・出荷頻度多はデポ、顧客LT長・出荷頻度少はセンター倉庫、のように配置することで、最小の在庫で最大の品揃えを実現できます。

④基準在庫を設定して指標とする

基本としては「基準在庫=サイクル在庫+安全在庫」により設定します。ここで、安全在庫は在庫補充LT分を設定すると安心かと思います。

ただし、どこを基準とすべきかというのはなかなか難しい問題であり、また、仮に基準在庫を設定できたとしても、色々な要因により基準在庫通り管理とはなかなかいきません。

基準在庫をどこに設定すべきかは、あくまで人間がリスクをどこまで許容するかの意思決定の結果であるということ、そして決めた基準在庫はあくまで目安として活用することを意識されるとよいかと思います。

以上①~④により、在庫の持ち方を決めていきます。

個人的に一番大事と思うことは、顧客起点(利益起点)で在庫の持ち方を決めていくということです。ビジネスは利益に紐づいて設計されるべし、ということですね。

3-2.在庫の管理方法

何をどこで保有するか決まったので、次に「どのように管理していくか」をご説明したいと思います。

管理方法で重要なことは、顧客の需要~生産現場の状況までを俯瞰したうえで、在庫マネジメントを考えるということです。

具体的に言うと、需要計画-販売計画-★在庫計画★-生産・調達計画と、各計画を連動させてマネジメントすることです。

需要・販売計画に連動させて在庫計画を考えなければ、需要増で欠品したり、需要減で過剰在庫になってしまいます。

一方、生産・調達計画と連動させて在庫計画を考えなければ、在庫が必要なタイミングで生産キャパが不足して在庫を作れなかったり、在庫が余っているタイミングで在庫が生産されてしまったりします。

このように、在庫の管理方法では、顧客~生産現場までを連動させて管理していくことが重要になります。こちらでも特に重要と考えることは、顧客起点(需要起点)で在庫の管理方法を決めるということです。

3-3.業務設計

最後に、業務にどう組み込むかについてです。

こちらは、業務プロセスを図式化して全体像を把握することから始めるとよいかと思います。そして、詳細度を徐々に上げていき、担当者の具体的な業務まで落とし込むことで、全体最適な業務設計を行うことができるかと思います。

4.在庫管理の基本技術

以上3-1~3-3で在庫管理の大枠の考え方をご紹介しました。ここでは、決まった大枠を実装するための基本技術について簡単にご紹介したいと思います。

4-1.現品管理

管理対象である在庫の状態を正しく把握できなければ、管理のしようがありません。 つまり、在庫管理するうえで現品管理ができていることは必須となります。

現品管理を行う上では

- 入出庫管理と、入庫時に正しいロケーションに保管することで、常に帳簿の在庫数を正しい状態に維持

- 棚卸で帳簿・システムの在庫を正す

- 日ごろからの5s

が重要になります。

4-2.在庫の発注方式

在庫の発注は、基本的には需要計画と生産計画の状況を見ながらしていくのが望ましいのですが、古典的な発注方式について理解を深めておくことで、いろいろと応用がききやすくなるかと思います。

ここでは、発注時期・発注量により、4分類をご紹介します。

①定期定量発注:決まったサイクルで決まった量を発注

②不定期定量発注:

- 発注点方式(定量発注方式):発注点を下回ったら、定量発注

安全在庫=安全係数×√(LT)×単位期間あたり需要量の標準偏差

発注点=LT中の平均的な需要量+安全在庫

=単位期間あたり平均需要量×LT+安全在庫

経済的発注量=√{(2×1回あたり発注費×1年間の必要量)/1個の資材の年間保管費用}

理論在庫=サイクル在庫+安全在庫

=発注量/2+安全係数×√LT×単位期間あたり需要量の標準偏差 - ダブルビン方式:ビンを2つ用意し、片方のビンの中身が空になったら発注しつつ、次のビンを使う

③定期不定量発注:

- 定期発注方式:一定の発注サイクルで、発注の都度発注量を決める方式

安全在庫=安全係数×√(発注サイクル+LT)×単位きかなたり需要量の標準偏差

発注量=(LT+発注サイクル)の需要量予測量-発注残-現在在庫-安全在庫

理論在庫=サイクル在庫+安全在庫

=平均発注量/2+安全在庫

=単位期間あたり需要量の平均×発注サイクル/2+安全在庫 - 定期補充点方式:一定の発注サイクルで、補充点まで在庫を補充発注する

④不定期不定量発注

- 発注点補充点方式:発注点を下回ったら、補充点まで発注する方式

発注量=補充点ー発注点=補充点ー発注残-現在在庫ー安全在庫 - 定期発注点補充点方式:一定のサイクルで在庫量を確認し、発注点を下回った時に補充点まで発注する方式

発注点=(発注間隔+LT)×単位期間あたり平均需要量

+安全係数×単位期間あたり需要量の標準偏差×√(発注間隔+LT)

4-3.在庫見える化技法

在庫管理において、在庫を適切な形式で見える化することは、在庫の状況を把握するうえで非常に重要です。ここでは、見える化のパターンを箇条書きしたいと思います。

【在庫量を把握】

- 棚卸資産金額:単純に在庫の金額の増減を把握。

-

基準在庫と現在在庫数の比較:比較することで過不足が見える。

- 在庫回転率:月単位売上金額/月単位在庫金額 在庫が何回転しているかを把握。

- 在庫回転期間:月単位の在庫金額/月単位売上金額 売上に対し何か月分の在庫があるかを把握

-

在庫波動分析:在庫数、売上、在庫月数の推移を1つのグラフで可視化。在庫変動を把握。

【在庫の滞留を把握】

-

滞留在庫:動きがない品目を可視化し、廃棄・陳腐化リスクを把握。

- 在庫滞留分析:在庫の滞留数量、金額、滞留期間を可視化。在庫の無駄を把握。

- 入庫-出庫分析(流動数曲線):入庫累計線と出庫累計線を引き、その差である在庫推移を1つのグラフで可視化。在庫滞留やだぶつきが見える。

【在庫コスト・リスクを把握】

【重要品目を把握】

-

ABC分析:各品目を指標(売上等)の重要度で降順に並べ、各品目の重要度を把握

【受注対応力を把握】

- 受注引当率(欠品率):受注に対して、在庫によりすぐに注文に応じられる比率のこと。欠品率はその逆。

【販売・生産と連動した在庫状況を把握】

- PSI(Purchase/Production、Sales/Ship、Inventory)グラフ:生産計画、在庫数、販売計画の推移を1つのグラフで可視化。販売・生産に紐づけて在庫を管理。

【資本効率・資金繰りを把握】

色々な見える化技法がありますので、自社の状況に合ったものを選択してもらえればと思います。

5.在庫の削減方法

在庫は持たなくて済むならば持たないにこしたことはなく、在庫削減を目標に掲げる企業もたくさんいる状況ですので、最後に在庫削減の切り口を簡単にご紹介いたします。

①リードタイムを短縮する

短縮すべきリードタイムは、サプライチェーンの全体に渡ります。例を挙げると

- 計画リードタイム:在庫チェックから資材発注までの処理時間

- 手配、調達リードタイム:受注後の生産・調達開始までの処理時間

- 生産リードタイム:生産にかかるリードタイム。

- 配送リードタイム:ものを届けるのに要する輸送時間

リードタイム削減の方法としては、

- IT化により事務処理時間は削減

- 倉庫拠点を最適化し、配送LTを削減

- IEにより地道に生産リードタイムを削減

②在庫ポイントを絞り込む

在庫拠点の水平統合と垂直統合を図ることで、在庫拠点を減らし、各拠点の重複在庫を削減します。

また、生産中の在庫は、工程を連結して在庫が滞留できる場所をなくす、小ロット生産でロット作業による待ち時間を削減する、どちらも推進するためにセル生産を実施する、等により仕掛在庫を削減します。

③品目数を減らす

- A社向け、B社向け・・・等の発送先別在庫を一元管理したり、1ダース販売とバラ販売の在庫をバラ状態で保有することで一元管理したりと、在庫を一元管理することで○○向け在庫という見かけ上の品目を削減する。

- 部品数を設計見直し(一体化・共通パーツ化等々)により削減する。

以上、簡単にですが在庫削減の切り口をご紹介しました。ヒントになれば幸いです。

★★

かなり長くなりましたが、在庫管理の考え方・進め方についてまとめました。

在庫管理は抑えるべきポイントは少なく、難しくもありません。知るべきことをきちんと知り、活用することで、利益に結び付けていただければ幸いです。

ではまた。

![個人差あります コミック 1-6巻セット [コミック] 日暮キノコ 個人差あります コミック 1-6巻セット [コミック] 日暮キノコ](https://m.media-amazon.com/images/I/51jwqZbQ0iL._SL500_.jpg)