IEの基本まとめ

知識の整理がてら、IEの基本について、情報をまとめていきたいと思います。

★★

1.IEとは何か?

IEとは、 Industrial Engineeringの略称で、日本語では経営工学などと表記されます。

JISの用語集によると、

- 経営目的を定め、それを実現するために、環境(社会環境および自然環境)との調和を図りながら、人、物(機械・設備、原材料、補助剤およびエネルギー)、金および情報を最適に設計し、運用し、統制する工学的な技術・技法の体系

アメリカIE協会の定義では(「よくわかる「IE七つ道具」の本」より)

- IEは人と資材と設備の統合的システムの設計、改善および実施に関与する。その際IEは、そのシステムから得られる結果を明確にし、その結果を予測し、評価するために、工学的な解析と設計の原理と手法、ならびに数学・自然科学・社会系諸科学に関する専門的な知識・技能を適用する。

藤田 彰久「IEの基礎」によると

- IEとは、最適ワーク・システムを志向するエンジニアリング・アプローチである。すなわち、人間・機械・もの及び情報を統合し、最適(最経済)なワーク・システムを設計・確立することである。

藤井 春雄「よくわかる「IE七つ道具」の本」によると

- IEとは、端的に言うとモノづくりにおける3ム(ムダ・ムラ・ムリ)を改善(排除)すること。

- IE手法とは、仕事そのものを工程の流れ(工程分析・動作研究)と、時間の流れ(稼働分析・時間研究)の面から分析し、そのムダ取りをする手法。

これらを踏まえると、

と言えると思います。が、定義広すぎですね。。

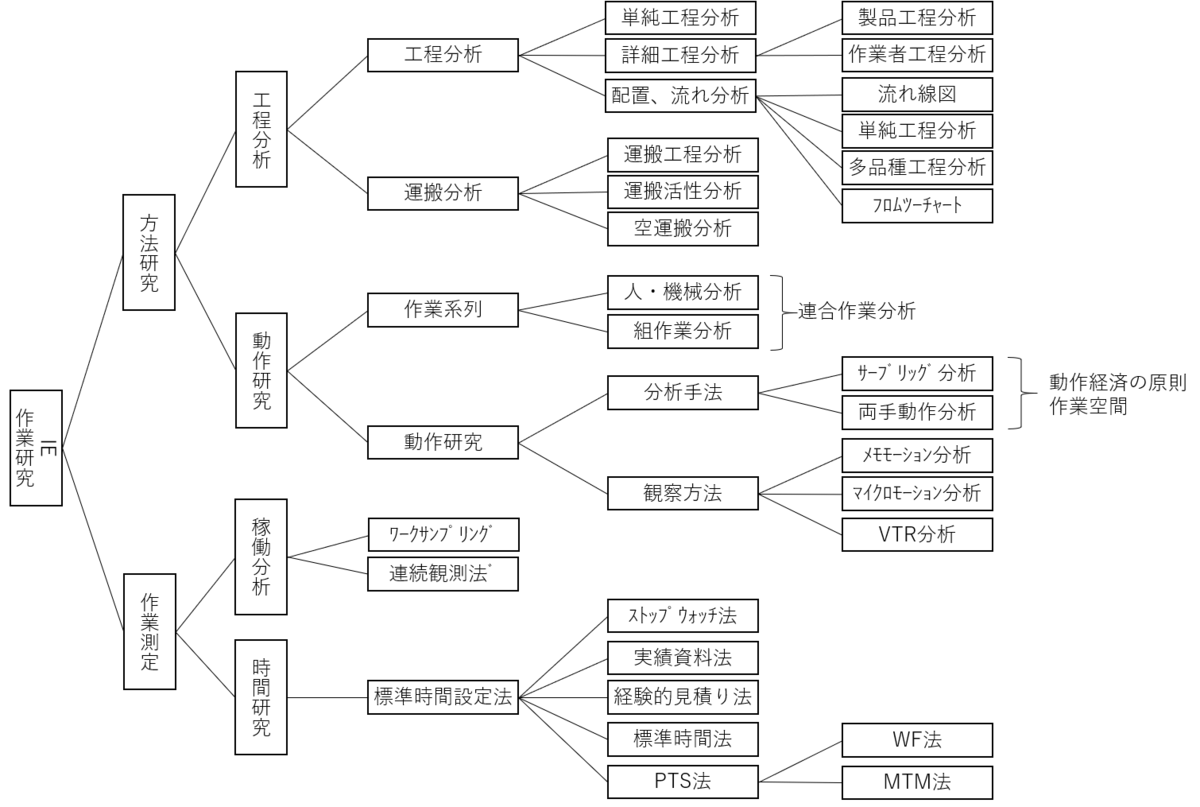

本記事ではIEの中でも「古典的IE」と呼ばれる「工場の生産活動を対象とした改善技術を体系化した"作業研究"」に焦点を絞ってまとめたいと思います。

2.古典的IEの全体像とは?

中小企業診断士 最速合格のための スピードテキスト (3) 運営管理 2020年度を参考に、古典的IEの全体像を整理しました。

上図を見ると、古典的IEである作業研究とは、

- まず、工程分析で、最適なレイアウト・工程を検討して、

- 次に、稼働分析や動作研究で工程内の実作業の最適化を図ります。

- そして、時間研究で標準時間を設定し、標準化を図ります。

- これらの活動を継続的にサイクルさせることで、常に最良の作業方法を実現する

という活動とまとめられるかと思います。

以下、上記体系に沿って、古典的IEの詳細をまとめていきます。

3. 工程分析

工程分析とは、仕事の過程を図式モデルとして記述し、その論理的・総合的検討を通して、最適のプロセスを求めるための手法です。

図式モデルは、工程記号(「作業」「運搬」「検査」「停滞」)を用いて行われます。

工程図記号参考:http://shindan.cocolog-nifty.com/blog/2008/02/post_7e3b.html

①単純工程分析

- 概要:原材料、部品がプロセスに投入される点およびすべての「作業」と「検査」を記載したフロー図を作成して行う分析。

- 特徴:原材料から製品への一連のプロセス全体を概観できる点。

- 活用タイミング:改善検討の初期段階に、より詳細な分析に先だって全体プロセスを統括的に把握する際に使用。

②製品工程分析

- 概要:製品を中心に、原材料、部品などが製品化される過程を工程図記号(「作業」「運搬」「検査」「停滞」)で表して調査・分析する手法

- 特徴:単純工程分析より詳細が把握できる点(「運搬」「停滞」も記載)

- 活用タイミング:改善検討の初期段階に、全体プロセスを詳細に把握する際

③作業者工程分析

- 概要:作業者を中心に、作業活動を系統的に工程図記号(「作業」「運搬」「検査」「停滞」)で表して調査・分析する手法。

- 特徴:単純工程分析より詳細が把握できる点(「運搬」「停滞」も記載)

- 活用タイミング:レイアウト、作業手順、作業動作などの人間中心の業務改善の初期段階に。

④流れ線図

- 概要:設備や建屋の配置図に工程図記号を記入した資料を作成し、各工程図記号(「作業」「運搬」「検査」「停滞」)の位置関係を示す。

- 特徴:物や人の流れ、逆行した流れ、無用な移動などが視覚的に把握できる

- 活用タイミング:人や物の無駄な動きなどを分析する際

⑤多品種工程分析

- 概要:縦軸に製品名、横軸に工程名で、各製品の加工工程順に番号を記入(工程(加工)経路図)して、工程の類似性(同じ・類似・異)を見える化。

- 特徴:工程(加工)経路の類似性が見える化できる

- 活用タイミング:中種中量生産の物の流れを分析し、まとめ作業化を検討する際

⑥フロムツーチャート

4.運搬分析

付加価値を生まない運搬工程をいかに削減・効率化するかを分析します。

①運搬工程分析

- 概要:観測対象となる品物が加工される過程を系統的に調べ、「図表」や「運搬分析の基本記号」を用いてフロー図化し、分析・検討する方法

- 特徴:物の流れが悪い部分を可視化することができる

- 活用タイミング:運搬改善に先だって、全体状況を把握する際に行う

②運搬活性分析

- 概要:運搬活性とは、置かれている品物を移動するための4つの手間(まとめる、起こす、持ち上げる、持っていく)のうち、すでに省かれている手間を5段階で示したもの。運搬活性示数を用いて、工場内の各工程における品物の置き方や荷姿を見える化し、改善を検討する手法。

- 特徴:工程ごとの運搬の手間が一目で分かる

- 活用タイミング:各工程での製品の置き方・荷姿の改善の際

③空運搬分析

- 概要:製品運搬の際、品物の移動を伴わない人や運搬機器のみの移動(=空運搬)がどの程度されているかを分析する手法。

空運搬係数=(人の移動距離-品物の移動距離)/品物の移動距離

=空移動距離/品物の移動距離 - 特徴:空運搬というムダが見える化できる

- 活用タイミング:運搬の効率化を検討する際

5.動作研究

作業者が行うすべての動作を調査・分析し、最適な作業方法を求めるための手法。

前提1:動作経済の原則

動作のあり方についての法則。「身体部位の使用に関する原則」「作業場の配置に関する原則」「工具・設備の設計の原則」の3つの原則がある。参考に「身体部位の使用に関する原則」の一部をご紹介します。

- 両手は、同時に動作を始め、あるいは終わる。

- 両手は、休憩時間以外は同時に休めてはならない

- 腕の運動は、左右対称的に、また同時に行う

- 身体の運動部分をなるべく指や手などによる小さい動きで行う。

- 作業は、落とす、転がす、弾むなどの重力、慣性などの自然な力を利用して容易に行う。

- 動作は自然な姿勢を保ちリズムよく行う

- 他の身体部位でできる作業は、手や指や目を使わないようにする。

- 運動方向を急に変更せずに、連続した曲線状の運動とする。

前提2:作業空間

作業を遂行するときに、作業者が身体各部を動かすのに必要な作業範囲を作業空間といい、作業空間には最大作業域と正常作業域があります。

- 最大作業域:固定した肩を中心に、手を伸ばした時の手の届く範囲。

- 正常作業域:上腕を身体に近づけ、前腕を自然な状態で動かした範囲。

①連合作業分析

- 概要:「人と機械」又は「2人以上の人」が共同して作業を行うとき、その共同作業の効率を高める為の分析手法。分析対象に応じて「組(人-人)作業分析図」「人-機械分析図」の2種類が存在する。

- 特徴:分析対象の稼働状況・ロスの関係性が一目で分かる。

- 活用タイミング:共同作業のある工程の作業改善を行う際

②サーブリッグ分析

- 概要:作業を観察し、その手順をサーブリッグ記号(あらゆる作業に共通する18種類の基本動作)で表現することで、各手順を「価値を生む作業だが改善すべき」「補助的なので可能な限り排除」「価値を生まないので排除」の3つに分類して改善を図る手法。

- 特徴:重要な作業と、そうでない作業が一目で分かる

- 活用タイミング:作業方法を細かく改善する際

③両手動作分析

- 概要:作業を観察し、両手の動作の順序や仕方を関連付けて把握し、工程図記号の基本図記号またはサーブリッグ記号を用いて図表化する手法。

- 特徴:動作の順序や方法の問題点、手待ち、ムリ・ムダな動作などが見える化

- 活用タイミング:作業方法を細かく改善する際

④VTR分析

- 概要:動画を撮影して、作業方法を分析する手法。

-

特徴:スロー再生・早送り再生等で、詳細な分析が可能

- 活用タイミング:作業の改善点を見つける際

6.稼働分析

稼働分析とは、作業者または機械設備の稼働率もしくは稼働内容の時間構成比率を求め、稼働率向上策を検討すること。

前提1:稼働率とは

稼働率=実際稼働時間 / 総時間

①ワークサンプリング法

- 概要:瞬間的に作業者や機械が「何をしているか」を観察して記録・集計し(必要最小限のサンプルを収集)、そのデータに基づいて作業状態の発生の割合を統計的な考え方により分析する手法。

- 特徴:観察・データ整理が容易だが、深い分析には不向き。繰返し作業に適す。

- 活用タイミング:生産阻害要因や非稼働要因を発見する際や、標準時間設定の為の余裕率を求める際。

※参考:ワークサンプリングによる稼働分析のための作業分類

【作業】

- 準備段取作業:ロットごと、始業直後・就業直前に発生する準備、後始末、段取、運搬などの作業時間(材料の準備、治具や工程具の段取り)

- 主作業:仕事の直接的な目的である材料、部品の変形、変質など、対象の変化そのものに直接的に寄与している作業(切削、穴あけ、組立)

- 付随作業:主作業に付随して規則的に発生するが、材料の取り付け、取外しなど、仕事の目的に対して間接的に寄与する作業(材料や工具の取付、取外し、寸法検査)

【余裕】

- 作業余裕:主作業を行う中で発生する作業や状況(作業開始の準備、図面読み、機械の調整、掃除、注油、材料運搬)

- 職場余裕:作業や管理のために発生する作業や状況(打合せ、報告、材料待ち、朝礼、終業時の清掃、停電、機械故障など)

- 疲労余裕:疲労を回復するための遅れ(休憩)

- 用達余裕:人間として普通に発生する生理的欲求(トイレ、水飲み、汗拭き)

【非作業】

- 個人的理由による非作業。業務としては本来存在しないもの(遅刻、雑談、手休め、作業中の喫煙)

②連続観測法

- 概要:観測対象の作業内容や稼働状態を継続的に観測する分析手法

- 特徴:きめ細かい問題点が抽出できる

- 適用タイミング:非繰り返し作業やサイクルの長い作業の分析時

7.時間研究

時間研究とは、作業を要素作業または単位作業に分割し、その分割した作業を遂行するのに要する時間を測定することで、作業の効率化と標準時間の設定を図ること。

前提1:標準時間

標準時間とは、その仕事に適性を持ち、習熟した作業者が、所定の作業条件のもとで、必要な余裕を持ち、正常な作業ペースによって仕事を遂行するために必要とされる時間。

標準時間=主体作業時間(正味+余裕)+準備段取作業時間(正味+余裕)

- 主体作業時間:作業サイクルごと、または一定周期ごとに発生する作業時間で、主作業時間(対象の加工に直接的に寄与)と付随作業時間(対象の加工に間接的に寄与)とに分けることができる。

- 準備段取作業時間:ロットごと、始業の直後および就業の直前に発生する準備、後始末、段取、運搬などの作業時間。

- 正味時間:主体作業と準備段取作業を遂行するために必要な時間。

- 余裕時間:作業を遂行するために必要と認められる遅れの時間

前提2:余裕率

余裕率とは、標準時間に占める余裕時間の割合。一単位の作業に対する余裕時間を個別に求めることはできないので、標準時間を求める際には、余裕率として与える。

・外掛け法

余裕率=余裕時間/正味時間

標準時間=正味時間×(1+余裕率)

・内掛け法

余裕率=余裕時間/(余裕時間+正味時間)

標準時間=正味時間/(1-余裕率)

前提3:レイティング

レイティングとは、観測によって得られた時間を、正常な作業者が正常な速度で行う際の時間に修正すること。

レイティング係数=基準とする作業ペース / 観測作業ペース ×100

正味時間=観測時間の代表値×レイティング係数

①ストップウォッチ法

- 概要:作業をいくつかの要素に分解し、要素作業ごとにストップウォッチで時間を測定。測定時間をレイティング処理するとともに、ワークサンプリング法により余裕率を算出し、それぞれの要素作業ごとに余裕率を加味して標準時間を求める方法。

- 特徴:実施が容易で、精度も高い。

- 活用タイミング:サイクル作業の標準時間設定の際。

②実績資料法

- 概要:過去の実績資料を基礎に標準時間を見積もる方法

- 特徴:手間や費用は少ないが、精度が低い

- 活用タイミング:個別生産で繰り返しの少ない作業

④経験見積法

- 概要:熟練工や監督者などの経験者が、過去の経験的判断から時間を見積もり標準時間とする方法

- 特徴:主観的で見積者の癖がでる

- 活用タイミング:個別生産で繰り返しの少ない作業

⑤標準時間資料法

- 概要:過去に測定した作業単位ごとの時間を作業条件に合わせて合成し、標準時間を求める方法

- 特徴:作業単位別に標準資料をまとめることが必要

- 活用タイミング:同じ要素作業の発生が多い作業

⑥PTS法(Predetermined Time Standard System:既定時間法)

- 概要:作業を微動作レベルまで分解し、あらかじめ定めた微動作ごとの作業時間値を積み上げて、標準時間を求める方法

- 特徴:微動作レベルでは個人差がなく、レイティングが不要。分析に時間を要す

- 活用タイミング:短サイクル作業、繰り返しの多い作業

8.改善の観点

最後に、改善活動の観点を紹介します。上記「作業研究」と組み合わせて使うことで、効果を増加させることができます。

①ECRSの原則(改善の原則)

工程、作業、動作を対象とした分析に対する改善の指針。E→C→R→Sの順。

- Eliminate(排除):なくせないか

- Combine(結合):一緒にできないか

- Rearrange(交換):順序の変更はできないか

- Simplify(簡素化):簡素化・単純化できないか

②3S

生産の合理化における基本原則。

- Simplification(単純化):製品や仕事の種類を減らして簡略化

- Standardization(標準化):物と方法を標準化

- Specialization(専門化):限定、分担により専業化して、優位性を発揮

③3ム

改善の着眼点。ムリ、ムダ、ムラ。

④5W1H

改善活動の着眼点。What(何を)、When(いつ)、Who(誰が)、Where(どこで)、Why(なぜ)、How(どのように)。

⑤生産の4M1I

生産管理が対象とする5つの構成要素

- Material:原材料・部品

- Machine:機械設備

- Man:作業者

- Method:作業方法

- Infomation:情報、作業指示

⑥PQCDSME

生産管理の7つの課題の頭文字。

- Productivity:生産性 または Products:品種

- Quality:品質

- Cost:原価

- Delivery:数量・納期

- Safety:安全性

- Morale:意欲

- Environment:環境性

⑦5回のなぜ

問題点に対して「なぜその問題が生じているのか」を5回繰り返し、深堀する。

⑧5S

職場管理の基本。

- 整理:捨てる

- 整頓:一目で分かるようにする

- 清掃:きれいにする

- 清潔:整理・整頓・清掃を維持する

- しつけ:守る

★★

以上、簡単にまとめました。

※参考文献

中小企業診断士 最速合格のための スピードテキスト (3) 運営管理 2020年度